Вопросы

ТВЗиС

1. Основные положения и задачи по ТВЗиС. Классификация строительных объектов.

2. Понятие о поточных методах строительства.

3. Проект производства работ. Его назначение и содержание.

4. Вариантное проектирование ТВЗ.

5. Основные положения календарного проектирования.

6. Проектирование стройгенплана.

7. Качество строительной продукции и охрана окружающей среды.

8. Инженерная подготовка строительной площадки.

9. Общая технология земляных работ.

10 Устройство подземных сооружений открытым способом из сборных элементов.

11. Устройство подземных сооружений из монолитного бетона.

12. Технология возведения подземных сооружений способом «стена в грунте».

13. Возведение подземных сооружений «опускным способом».

14. Общие положения по возведению зданий из сборных конструкций.

15. Классификация и выбор методов монтажа зданий.

16. Выбор кранового оборудования и оснастки для монтажа.

17. Технология возведения бескаркасных крупнопанельных жилых зданий.

18. Технология возведения каркасно-панельных жилых и общественных зданий.

19. Технология возведения зданий из объемных элементов.

20. Технология возведения зданий методом подъема этажей и

перекрытий.

21. Технология монтажа одноэтажных промзданий из сборных железобетонных элементов.

22. Технология монтажа многоэтажных промзданий из сборных железобетонных элементов.

23. Крупно-блочный и конвеерно-блочный монтаж промзданий.

24. Особенности монтажа зданий из оболочек и куполов.

25. Особенности монтажа зданий с арочным покрытием.

26. Особенности монтажа зданий со структурным и мембранным покрытием.

27. Общие положения по возведению зданий из монолитного железобетона (разбивка на захватки, выбор опалубки, повышение интенсивности бетонирования и др.)

28. Особенности разработки стройгенплана и календарного плана при монолитном домостроении.

29. Возведение монолитных зданий в переставной и скользящей опалубке.

30. Технология возведения доменных печей и градирен.

31. Технология возведения вытяжных труб и водонапорных башен.

32. Технология возведения резервуаров листовым способом и

методом рулонирования.

33. Технология возведения зерновых элеваторов.

34. Особенности возведения сооружений агропромышленного комплекса.

35. Особенности возведения сооружений в экстремальных условиях.

36. Особенности монтажа в условиях реконструкции зданий.

Ответы

1. Основные положения и задачи по ТВЗиС. Классификация строительных объектов.

Технология возведения зданий и сооружений - это научная дисциплина рассматривающая вопросы конкретного осуществления технологических процессов на строящихся объектах различного назначения. ТВЗиС определяет теоретические основы и регламеты практической реализации выполнения отдельных видов строительных, монтажных и специальных работ, их взаимоувязки в пространстве и времени с целью получения продукции в виде зданий и сооружений.

Главная задача дисциплины - научить применять на практике достижения науки и техники в области строительства при возведении различных зданий и сооружений.

ТВЗиС рассматривает следующие вопросы: основные положения и задачи современного строительства, индустриальные методы возведения зданий и сооружений, основы лоточного производства строительно-монтажных работ, календарное планирование, основы проектирования стройгёнппанов при "возведении зданий, особенности инженерной, подготовки стройплощадки, методы реконструкции и переустройства сооружений и разработки проектов производства проектирование строительных потоков и разработка календарных планов и строительных генеральных планов на различные этапы возведения зданий и сооружений, определение технико-экономических показателей и ведение вариантного проектирования методов производства работ, разработка проектов производства работ на возведение зданий и комплексов сооружений

Классификация строительных объектов.

Под строительной продукцией следует понимать как, законченные объекты-здания, вооружения и комплексы, так и отдельные части строящихся и реконструируемых объектов.

В настоящее время существует огромное число строительных объектов и инженерных сооружений, которые могут быть классифицированы по различным признакам.

По функциональному назначению строительные объекты (здания и сооружения) можно разделить на следующие:

§ промышленные предприятия и цехи, здания промышленного назначения;

§ жилые здания (жилые дома, гостиницы, общежития);

§ здания общественного назначения (школы, клубы, театры, детские сады и т.п.);

§ здания и сооружения агропромышленного комплекса;

§ сооружения (спортивные, транспортные, коммунальные, гидротехнические, энергетические, технологические, специальные и т.п.).

В зависимости,

от состояния объектов к началу строительства их

можно разделить на следующие: новые, расширяемые и реконструируемые

(восстанавливаемые).

К новым строительным объектам относятся объекты, осуществляемые по новым проектам, на площадках которых отсутствуют ранее возведенные части сооружений

К расширяемым

объектам относятся такие, которые осуществляются

по новым проектам как вторая или последующая очереди действующих

предприятий; дополнительных производств, цехов, примыкающих к paнее возведенным

объектам.

К реконструируемым объектам относятся ранее возведенные объекты и частично или полностью переоборудываемые или перестраиваемые.

По строительно-конструктивным признакам здания и сооружения подразделяются на следующие:

§ одноэтажные;

§ многоэтажные;

§ подземные;

§ высотные;

§ линейные;

§ специальные и комбинированные.

В зависимости от используемого материала сооружения бывают: земляные, железобетонные, металлические, деревянные и комбинированные.

2. Понятие о поточных методах строительства.

Поточный метод возведения зданий и сооружений характеризуется непрерывностью и ритмичностью выполнения строительных процессов, обеспечивающих равномерный выпуск строительной продукции или завершение объекта.

Поточный метод предусматривает расчленение процесса возведения здания и ряд технологических процессов, выполняемых, как правило, в одинаковый промежуток времени. Такое членение позволяет последовательно выполнять однородные процессы и параллельно разнородные, что ведет к снижению продолжительности строительства.

Строительство может быть организовано последовательным, параллельным или поточным методом.

При последовательном методе каждый объект ( захватка ) возводится за период Тц (Тц – длительность производственного цикла, N-число зданий) и только после окончания предыдущего, при этом интенсивность потребления ресурсов равна Rn. Недостаток -удлиняется общий срок строительства (Т=Тn х N)

|

|

При параллельном методе все объекты сооружаются одновременно.Интенсивность потребления ресурсов увеличиться в N раз. Недостатки: высокий уровень потребности в материально-технических и трудовых ресурсов. Поточный метод совмещается последовательный и параллельный, в нем устраняются недостатки и сохраняются преимущества каждого из них. Поточным строительством называется такой метод его организации, при котором обеспечивается планомерный и ритмичный выпуск готовой строительной продукции на основе непрерывной и равномерной работы Преимуществом поточного строительства является эффективное использование техники создания условий для специализации труда рабочих и ритмичный ввод объектов в эксплуатацию.

|

Развитие строительного потока графически изображают в виде циклограммы (рис.1.2б). По оси абсцисс откладывают время, а по оси ординат - единицы строительной продукции ("здания, участки, захватки). Технологический процесс-наклонными линиями. Каждый поточно выполняемый составляющий процесс называют частным потоком. Сочетание ряда частных потоков составляет строительный поток.

Продолжительность частного потока выражается

зависимостью t=Nk, где k- модуль цикличности (продолжительность частного потока

на данной захватке). Закономерность строительного потока имеет вид: ![]() Где

Где ![]() -число частных потоков, входящих в

строительный поток;

-число частных потоков, входящих в

строительный поток;

![]() -технологические перерывы;

-технологические перерывы; ![]() -организационные

перерывы.

-организационные

перерывы.

При проектировании потоков внутри объекта используют такое понятие как захватка обеспечивающая фронт работ бригады. Под захватками понимают часть здания на котором в определенный период времени организуются работа производственных бригад. В одноэтажных промышленных зданиях за захватку принимают один пролет в пределах одного температурного блока. В многоэтажных зданиях за захватку принимают 1 этаж в пределах температурного блока. В качестве захватки могут быть приняты отдельные здания, типовые секции. Разбивают объект на равные по объемам работ захватки, наименьший размер захватки должен соответствовать времени функционирования на ней любого частного потока не менее одной смены.

Строительные потоки классифицируются по следующим признакам:

По уровню организации:

частный поток – элементарный строительный поток организованный для выполнения одного или нескольких рабочих процессов. Специализированный поток -включает в себя ряд частных потоков и его продуктом является определенный вид работ или законченная строительством часть здания (возведение нулевого цикла, надземной части здания). Объективный поток- представляющий собой совокупность всех специализированных потоков действующих в пределах одного объекта. Комплексный поток -состоит из нескольких объективных потоков. (промпредприятие).

По направление развития частые специализированные потоки бывают:

§ горизонтальные характерные для одноэтажных промышленных зданий

§ вертикальные: вертикально восходящие, вертикально нисходящие, смешанные.

§ наклонные потоки характерны для каменной кладки

По ритму (Ритм частного потока – продолжительность его функционирования на одной захватке):

§ равноритмичные у которых время работы всех бригад на всех захватках одиноково

§ кратноритмичные у которых ритмы работ бригад не одинаковые но кратные целому числу

§ разноритмичные которые бывают с однородными изменением ритма и с разнородными изменениями ритма.

По продолжительности существования:

§ краткострочные – организуемые для возведения одного или нескольких зданий или сооружений

§ долгосрочные рассчитанные на многолетнее существование

§ постоянные характерны для домостоительства и заводостоительства.

При проектировании потоков существуют следующие правила:

На одной захватке может работать только одно бригада или звено или несколько бригад той же специализации. Размер захваток для всех видов работ остается величиной постоянной. Работу на каждой последующей захватке начинают только после полного ухода с нее предыдущей.

Потоки имеют следующие параметры: параметры времени – общая продолжительность работ по потоку в целом, суммарная продолжительность работы каждой отдельной бригады на всех захватках, ритм работы бригады (время работы бригады на 1 захватке), организационные и технологические перерывы. Организационные параметры- количество отдельных процессов на которые разбивается весь производственный цикл строительства объекта, количество бригад участвующих в потоке и работающих в смену. Пространственные параметры- количество захваток на объекте, делянка, захватка.

При организации поточного строительства осуществляются следующие мероприятия:

§ Выявляют объекты близкие между собой по объемно-планировочному и конструктивному решению а также технологии возведения,

§ Расчленение процесса возведения объекта на отдельные специализированные работы,

§ Установление технологической последовательности выполнения работ и синхронизация их во времени,

§ Закрепление предельных видов работ за специальными бригадами постоянного состава,

§ Расчет основных параметров потока,

§ Расчет последовательности и сроков работы машин и механизмов на объекты.

3. Проект производства работ. Его назначение и содержание.

Проектирование предприятий, зданий и сооружений, в зависимости от их сложности, ведут в две или в одну стадии. В первом случае, для сложных и крупных объектов, сначала разрабатывают технический проект, затем-рабочие чертежи; во втором - строительство несложных объектов - составляют только технический проект, совмещённый с рабочими чертежами.

Проектная организация в составе технического проекта разрабатывает проект организации строительства (ПОС).

Строительная организация по рабочим чертежам разрабатывает проект производства работ ППР.

ПНР разрабатывается на различные стадии возведения зданий: для подготовительного периода и основного периода строительства зданий и сооружений ППР утверждается главным инженером строительной организаций.

ППР является дальнейшим развитием основных решений, принятых в ПОС, и разрабатывается в целях определения наиболее эффективных методов выполнения строительно-монтажных работ, способствующих снижению их себестоимости и трудоемкости. Сокращению продолжительности строительства объектов, повышению степени использования строительных машин и оборудования, улучшению качества строительно-монтажных работ. Осуществление строительства без ППР запрещается. ППР разрабатывается строительно-монтажная организация или специализированная, предназначенная для оказания технической помощи и внедрения новых достижений. («Оргтехстрой»)

Исходными данными для разработки ППР является:

1. задание на разработку

2. проект организации строительства (если он имеется)

3. рабочий проект

4. условия поставки материалов и конструкций и результаты технического обследования действующих в районе предприятий стройиндустрии.

Состав ППР:

1. календарный график возведения объекта

2. объектный стройгенплан

3. технологические карты на выполнение основных видов работ

4. решение по производству геодезических работ

5. решение по технике безопасности

6. пояснительная записка

Готовый проект проходит экспертизу в 3 эпата:

1. проект принимают, рассмотривает и выполняет экспертизу заказчик

2. проект проходит ведомственную или вневедомственную экспертизу

3. экспертизу осуществленную генподрядной организацией

После этих экспертиз проект утверждается и получает разрешение на строительство.

На сложные работы в составе ППР должны разрабатываться технологические карты, содержащие: данные об области применения карты; технико-экономические показатели строительного процесса; основные положения по технологии и организации строительного процесса; требования по технике безопасности; данные о потребности материальных ресурсов и калькуляций трудовых затрат.

В ППР также, входят рабочие чертежи временных зданий к сооружений, устройств. и приспособлений, пояснительная записка с обоснованием принятых решений.

При разработке технологических карт должно быть обращено особое внимание на разработку способов производства работ, разбивку сооружения на захватки, ярусы, размещение машин и пути движения транспорта, особенности выполнения работ в зимних условиях, обозначению и ограждению опасных зон.

При разработке технологических карт используют типовые технологические карты, выпускаемые проектными организациями.

4. Вариантное проектирование ТВЗ.

Задача проектирования заключается в принятии рационального решения по срокам и последовательности выполнения процесса, составу технических средств, техническим нормалям, количеству и составу звеньев (бригад) рабочих. В каждом конкретном случае таких решений должно быть несколько. Тогда сам процесс проектирования принимает вариантный характер. В этом случае из имеющегося арсенала или вновь разрабатываемых технологических решений выполнения идентичных процессов может быть выбрано наиболее рациональное в заданных условиях конкретного объекта.

Поиск рационального решения основан на сравнительной оценке принятых к рассмотрению вариантов по одному или нескольким показателям эффективности, основным из которых являются себестоимость, трудоемкость и продолжительность выполнения процесса. Эффективным вариантом, принимаемым к дальнейшей разработки и осуществлению, является вариант, имеющий наименьшие значения по всем показателям. Однако на практике частый случай, когда нет однозначности в различии показателей ( например, при наименьшей себестоимости большая продолжительность и одинаковые трудоемкости и т.п.). Интегральные критерии оценки эффективности вариантов выполнения строительных процессов пока не разработан. Поэтому в каждом конкретном случае целесообразно определять главный показатель и сравнение вести с учетом этого фактора. При этом следует иметь в виду, что себестоимость выполнения процесса коственным образом учитывает затраты труда и продолжительность выполнения работ и отражает технический и организационный уровень данного процесса.

Вариантное проектирование технологии возведения зданий

Практически любое здание или сооружение может быть возведено различными методами. Для отыскивания наиболее экономически выгодного метода возведения выполняют вариантное проектирование. При вариантном проектировании технологии возведения здания или сооружения устанавливают состав работ и состав строительных процессов, а также объемы работ и условия их выполнения.

По исходным данным разрабатывают возможные технически целесообразные варианты возведения здания. Для рассматриваемых вариантов определяют технико-экономические показатели: себестоимость, трудоемкость, продолжительность строительства и прибыль от досрочного ввода.

Ориентировочно себестоимость возведения здания по каждому варианту может быть определена по формуле С = (3 + М + Э + Тр) Кн,

где 3 - заработная плата рабочих; М - стоимость материалов, изделий и конструкций; Э - затраты на эксплуатацию машин и механизмов; Тр- транспортные расходы; Кн - коэффициент, учитывающий накладные расходы.

Заработная плата и трудоемкость работ определяются по Единым нормам и расценкам (ЕНиР), составленным для всех видов строительно-монтажных работ.

Затраты ни эксплуатацию машин и механизмов определяются по формуле.

Э=Е+Эг Тф/Тг'+ Эсм Тф, где Е - единовременные расходы на перевозку, монтаж и демонтаж

машины; Эг -

годовые эксплуатационные расходы, включая амортизационные отчисления; Эсм -

сменные эксплуатационные расходы; Тф - фактическое число смен работы машины при

выполнении

процесса; Тг - нормативное число смен работы машины в течение года.

Стоимость материалов и транспортные расходы определяются по калькуляциям для конкретных условий. Продолжительность возведения здания определяется путем увязки всех процессов и построения линейных графиков или циклограмм. Трудоемкость работ измеряется в человеко-часах (чел.-ч) или человеко-днях (чел-дн.). Продолжительность измеряется в часах, сменах или днях.

Иногда сопоставление вариантов ведут по приведенным затратам, определяемым по выражению

Сп=Се+Ен.Ку, где Се — себестоимость единицы продукции, которую устанавливают по калькуляции для конкретных условий производства работ; Ен - нормативный коэффициент экономической эффективности капитальных вложений (ориентировочно Ен=0,12); Ку - удельные капитальные вложения, определяемые по выражению

Здесь Кд- коэффициент, учитывающий затраты по доставке машин с завода-изготовителя; Соп - оптовая цена входящей в комплект машины, руб; Тг - число смен работы в году входящей в комплект, машины; Псм - сменная выработка комплекта машин; принимается по производительности ведущей машины в комплекте.

5. Основные положения календарного проектирования.

Календарный план – проектно-технический документ, который определяет продолжительность, интенсивность и последовательность производства работ, их взаимоувязку, а так же потребность с распределением во времени материально- технических, трудовых, финансовых и др. ресурсов, используемых в строительстве.

Основной задачей календарного планирования является разработка расписания выполнения работ отвечающих критериям оптимальности и рационального использования материально- технических и трудовых ресурсов.

Для календарного плана в качестве критерия могут использоваться временные параметрические ресурсные параметры и плановые параметры. В качестве временных критериев обычно выступают сроки возведения объектов. В качестве ресурсных выступают реальные возможности обеспечения строительства материалами, конструкциями, людьми и финансами. В качестве плановых параметров могут выступать сокращение сроков и потребностей ресурсов по сравнению с нормативными.

Календарные планы на различных стадиях организации технологического проектирования имеют следующие виды:

§ календарный план или комплексный укрупненный сетевой график на возведение комплекса зданий и сооружений, разрабатывается на стадии ПОС.

§ календарный график строительства или календарный план строительства отдельного объекта, разработан в ППР.

§ календарный план осуществления отдельного вида робот, разрабатывается в составе технических карт на стадии ППР.

§ В отдельных случаях при четкой организации работ разрабатывают почасовой график.

Календарные графики могут представляться в виде линейных графиков Ганта, циклограмм и сетевых графиков. Форма представления зависит от технического уровня организации и квалификации специалистов.

Исходными данными для разработки планов на стадии ППР является:

Календарные планы разработанные в ПОС, если они имеются. Нормы продолжения строительства или дерективные сроки. Рабочие чертежи и сметные данные об организациях участников строительства, данные о имеющихся машинах и механизмах подрядных огранизаций.

Порядок разработки календарного плана:

§ Составляется перечень всех работ выполняемых на объекте

§ В соответствии с номенклатурой по каждому виду работ определяют объемы их выполнения

§ Производится выбор способов производства основных ведущих процессов машин и механизмов использующихся в них

§ Рассчитывают нормативную трудоемкость выполнения каждого вида работ

§ Определяется технологическая последовательность выполнения работ

§ Устанавливается сменность работ, при этом, как показывает статистика, производительность труда во 2 смену не более 70% от 1 смены, в 3 смену не более 50% от 1 смены

§ Определяется продолжительность выполнения каждого вида работ, организуется их совмещение если это возможно, корректируется число исполнителей и сменность

§ Сопоставляется расчетная продолжительность с нормативной или дерективной

§ На основе скоректирванных планов разрабатывается графики потребления ресурсов

Продолжительность выполнения механизированных работ определяется по зависимости:

![]() ,

, ![]() - сроки выполнения

механизированных работ

- сроки выполнения

механизированных работ

![]() -нормативное число

Машино- смен определенное по ЕНиР см,

-нормативное число

Машино- смен определенное по ЕНиР см, ![]() -число машин участвующих в выполнении

процесса,

-число машин участвующих в выполнении

процесса, ![]() -число

рабочих смен в сутках

-число

рабочих смен в сутках

Продолжительность работ выполняемых вручную:

![]() ,

, ![]() -сроки выполнения ручных работ,

-сроки выполнения ручных работ, ![]() - общая трудоемкость выполнения

работ,

- общая трудоемкость выполнения

работ, ![]() - число

рабочих в бригаде выполняющих работу, регламентированная ЕНиР,

- число

рабочих в бригаде выполняющих работу, регламентированная ЕНиР, ![]() - число смен в сутках

- число смен в сутках

Второй путь определения продолжительности работ как механических так и ручных через выработку:

![]()

Cсм- сметная стоимость выполнения определенного вида работ

В- выработка на 1 рабочего в смену в состав бригады для выполнения данного вида работ

![]() - количество рабочих

входящих в состав бригады для выполнения данного вида работ

- количество рабочих

входящих в состав бригады для выполнения данного вида работ

Формы календарного планирования строительного комплекса.

В основу разработки календарного плана закладывается метод организации возведения комплекса и входящих в его состав объектов. К таким методам относятся:

*Открытый метод – метод законченного нулевого цикла, монтаж, устройство фундаментов под несущие конструкции здания выполняются одновременно с устройством фундаментов под оборудование. В этот же цикл входит устройство каналов, прокладка подземных коммуникаций.

*Закрытый метод – устройство фундаментов под оборудование осуществляется в условиях построенной надземной части, т.е. коробки здания.

*Совмещенный метод возведения надземной части. При возведении конструкций надземной части здания теми же трудовыми и машинными ресурсами выполняется установка на фундаменты оборудования.

*Раздельный метод: 1-м потоком возводятся только конструкции надземной части. 2-м спецпотоком по установке оборудования, монтаж..

*Комбинированный метод.

6. Проектирование стройгенплана.

Стройгенпланом называют генеральный план, на котором размещены существующие и возводимые здания и сооружения и все объекты строительного хозяйства.

В соответствии с действующими нормативами стройгенплан разрабатывается на основной и подготовительный период строительства. Иногда специализированные организации разрабатывают стройгенпланы на отдельные комплексы работ.

По степени детализации стройгенпланы бывают 2-х видов:

Общеплощадочные, разработанные на стадии ПОС для возведения комплекса зданий и сооружений. В них даются общие и принципиальные решению по возведению всего комплекса. Объектный стройгенплан разрабатывается на стадии ППР на возведение одного объекта и содержит детальные решения по всему временному строительному хозяйству.

Общие принципы проектирования стройгенплана.

1. Все решения стройгенплана должны быть четко увязаны во времени с остальными разделами ПОС и ППР и графиками возведения объекта.

2. Решения стройгенпланов должны отвечать требованиям нормативов и охраны труда.

3. Временные здания и сооружения должны располагаться на территориях, не предназначенных для застройки за весь период строительства.

4. Решения стройгенпланов должны обеспечивать рациональное расхождение грузопотоков по площадке и правильное размещение монтажных механизмов.

Исходные данные для проектирования общеплощадочных стройгенпланов:

- генплан строительной площадки;

- геологические, гидрогеологические и инженерно- экологические изыскания;

- смета;

- календарный или сетевой план возведения комплекса объектов.

Исходные данные для проектирования объектного стройгенплана:

- общеплощадочный стройгенплан;

- календарный план, сетевой или линейный график возведения;

- технологическая карта на выполнение основных видов работ;

- точные объемы потребляемых материально-технических ресурсов;

- рабочие чертежи объекта.

Оба стройгенплана содержат графическую часть и расчетно-пояснительную записку.

|

Графическая часть состоит из: генплана площадки с нанесенным на нем временным строительным хозяйством(1), экспликация постоянных и временных зданий и сооружений(2), условные обозначения(3), технико-экономические показатели стройгенплана(4).

|

|

На объектном стройгенплане помещают кроме перечисленного перечень монтажного оборудования с указанием потребляемых электрических мощностей. Расчетно-пояснительная записка содержит все обоснования потребностей временного строительного хозяйства.

Порядок проектирования стройгенплана.

1. На основе календарного графика возведения объектов определяют максимальные потребности в энергетических и материально-технических ресурсах.

2. На основании расчетов ресурсов определяют виды и объемы временного строительного хозяйства.

3. На генплане участка, имеющем геологическую подоснову и постоянные строящиеся здания и сооружения, определяют границу строительной площадки.

4. Производят размещение и привязку каждого элемента строительного хозяйства.

На общеплощадочном стройгенплане дают решения по размещению конструкций и изделий на временных складах, точки подключения временных инженерных систем к постоянным, указываются зоны работы кранов, опасные зоны дорог и места установки регулирующих знаков движения и места расположения противопожарного инвентаря .

7. Качество строительной продукции и охрана окружающей среды.

Качество- степень, с которой совокупность собственных характеристик выполняет требование стандартов и потребителя. Применительно к строительству качество- это соответствие выполненных в натуре зданий и сооружений и их частей проектным решениям и нормативам. Качество строительства создается на всех стадиях его формирования: предпроизводственной (планирование, проектирование, производство строительных материалов), производственной (строительно-монтажный процесс) и послепроизводственной (приемка в эксплуатацию и эксплуатация). В соответствии с этим достижение необходимого уровня качества является комплексной проблемой, зависящей от всех участников строительного процесса.

Управление качеством реализуется на нескольких уровнях: государственном, ведомственном и производственном.

1. Государственный контроль осуществляется Госстроем РФ. Основными функциями является: планирование качества продукции, организация государственного надзора за соблюдением качества, разработка мероприятий по улучшению качества. Методы контроля различны по периодам строительства: оформление разрешения на производство строительных работ, промежуточный (профилактический), приемочный контроль качества законченного объекта. На всех стадиях строительства с целью проверки эффективности ранее выполненного производственного контроля должен выборочно осуществляться инспекционный контроль.

2. Ведомственный уровень управления качеством осуществляется территориальными главными и строительными министерствами и управлениями. На этом уровне функции аналогичны государственному, но масштаб ограничен пределами ведомства и территории.

3. Производственный уровень управления качеством осуществляется в проектных организациях, на предприятиях и строительных организациях внутрепроизводственными службами. По отношению к изготовлению конструкции во времени различают следующие этапы контроля: входной, операционный и выходной.

Различают также внешний и внутренний контроль. Внешний контроль организуется, как правило, органами государственной власти и специальными инспекциями, а внутренний – непосредственно руководителями различных звеньев строительного управления.

Охрана окружающей среды.

При организации строительного производства необходимо осуществлять мероприятия и работы по охране окружающей природной среды, которые должны быть предусмотрены в проектно-сметной документации.

При возведении нулевого цикла должны осуществляться следующие мероприятия:

- рекультивация земель, т.е. почвенный слой, пригодный для последующего использования, должен предварительно сниматься и складироваться в специально отведенный местах;

- максимальное сохранение существующих деревьев;

- все водопонижающие мероприятия должны выполняться по согласованию с органами экологической защиты.

- при искусственном закреплении слабых грунтов должны быть приняты меры по предотвращению загрязнения подземных вод нижележащих горизонтов.

При дальнейшем производстве строительно-монтажных работ:

§ производственные и бытовые стоки, образующиеся на строительной площадке, должны очищаться и обезвреживаться в порядке, предусмотренном проектом организации строительства и проектами производства работ.

§ на селитебных территориях должны быть соблюдены требования по предотвращению запыленности и загазованности воздуха

§ при уборке отходов и мусора не допускается сбрасывать их с этажей зданий и сооружений без применения закрытых лотков и бункеров-накопителей.

8. Инженерная подготовка строительной площадки.

Подготовка строительной площадки является важнейшей задачей любого строительства. Она позволяет с минимальными затратами и с высокими темпами возводить объекты. Подготовительный период в строительстве занимает до 17% от сметной стоимости строительства, до 19% от всей трудоёмкости и примерно 20% от продолжительности строительства. Все подготовительные работы выполняются в соответствии с требованиями ППР.

Подготовка осуществляется в несколько этапов:

1. Предпроектная: отвод земли, выселение жильцов, инженерно- геологические и инженерно- экономические изыскания.

2. Проектные работы: проект разрабатывается в полном объеме в соответствии с нормативной документацией и проходит ряд экспертиз.

3.Внеплощадочные подготовительные работы: перенос инженерных существующих коммуникаций, устройство автодорог к площадке, подвод коммуникаций до строительной площадки.

4. Инженерная подготовка строительной площадки:

а) Очистка от леса, существующих зданий и сооружений.

Деревянные здания обычно раскатываются или сжигаются. Кирпичные и монолитные ж/б обрушают (стальными шарами, навешанными на стволе крана или взрывом). Сборные ж/б и здания из металлических конструкций разбираются в порядке, обратном процессу сборки.

б) Подготовка площадки под планировку.

в) Осуществление мероприятий по борьбе с подземными водами.

Подземные воды бывают «свои» и «чужие». «Чужие» - воды, попадающие на площадку с соседних территорий. Для борьбы с ними применяют нагонные каналы или делают обваловку площадки грунтом.

г) когда горизонт грунтовых вод располагается выше отметки дна котлована, подготавливают мероприятия по понижению уровня грунтовых вод (используют противофильтрационные экраны).

д) Создание опорной геодезической сети.

Служит для вынесения на местность осей и размеров здания. Опорная геодезическая сеть создается либо в виде сетки квадратов, либо в виде красных линий. Вынос геодезической сети осуществляет геодезическая служба главного управления архитектуры.

д) Ограждение строительной площадки и размещение временного строительного хозяйства. Под понимается набор зданий и сооружений, а также машины и механизмы, необходимые для строительства. Временное хозяйство представляет собой склады, площадки, транспортные и инженерные коммуникации.

9. Общая технология земляных работ.

Целью любых земляных работ является устройство земляных сооружений (котлованы, траншеи, тоннели, каналы, дамбы).

Земляные работы включают в себя набор простых операций:

1. Подготовительный процесс: понижение уровня грунтовых вод, устройство противофильтрационных сооружений, закрепление грунтов, разбивка земляных сооружений на местности.

Понижение уровня грунтовых вод осуществляется открытым водоотводом, с использованием иглофильтров, скважин, оборудованных вакуумными насосами противофильтрационных экранов. При водопонижении разрабатывается ряд мероприятий по сохранению устойчивости рядом расположенных зданий и сооружений, по предотвращению просадок.

|

Разбивка котлована осуществляется геодезической службой главного управления архитектуры. Обозначается в виде системы обносок. Обноски существуют на строительной площадке до окончания работ «нулевого» цикла, после чего оси выносят на фундамент здания.

|

|

2. Основной процесс: подготовка грунта к разработке путем рыхления ; разработка грунта; транспортировка, укладка и разравнивание; уплотнение, устройство откосов.

В отдельных случаях грунт не может быть разработан техникой в естественном состоянии. Тогда применяются способы закрепления грунтов: естественное и искусственное замораживание, цементация, глинизация, силикатизация. Следует учитывать что закрепленный грунт имеет высокие физико-механические характеристики представляет трудность при разработке. В этих случаях применяется особая технология и особые машины.

3. Вспомогательные процессы: подготовка забоя; содержание и ремонт дорог; крепление стенок, откосов; срезка недоброкачественного грунта; устройство съезда в котлованы.

Крепление стенок может быть свайное-1 (шпунтовое, сплошное, с разреженными сваями), раскосное-3 и анкерное-2.

|

|

При водопонижении обязательно выполняются мероприятия по сохранению устойчивости рядом расположенных зданий и по грамотному удалению грунтовых вод.

В некоторых случаях грунты не могут разрабатываться техникой в естественном состоянии, в этих случаях применяют способы закрепления грунтов (естественное и искусственное замораживание, цементация, битумизация, глинизация, силикатизация).

Основные процессы разработки грунта включают в себя: разработка грунта с целью превращения его в однородную мелкую фракцию, погрузка и транспортировка, выгрузка, разравнивание и уплотнение.

При выполнении земляных работ существуют следующие виды механизации: Частичная- выполнение одним из рабочих процессов механизмами не отвечающих требованиям комплексной механизации. Комплексная – набор машин и механизмов у которых ведущие и комплектующие машины обладают единой производительностью. Автоматизация –минимальное применение ручного труда.

10. Устройство подземных сооружений открытым способом из сборных элементов.

Более 80% фундаментов и подвальных помещений выполняется в открытых котлованах. Устройство фундаментов начинается с приемки котлована и его разбивки.

В процесс приемки входят следующие виды работ:

1. Определение правильности пространственного положения котлована.

2. Замеряют геометрические размеры котлована «по верху» и «по низу» и определяют абсолютную отметку дна котлована.

3. Определяют ровность дна котлована.

Заключительный этап – приглашение представителя проектной организации для установления идентичности грунта проектному.

|

Подготовка котлована под устройство фундамента: - по осям устанавливаются обноски - при помощи стальной проволоки переносятся оси на дно котлована - от осей выносятся бедующие отметки фундаментов и закрепляются стальными стержнями. При монтаже сборных фундаментов могут применяться самоходные стреловые краны на гусеничном и пневматическом ходу, башенные краны. Краны могут располагаться как в котловане, так и на бровке.

|

|

|

|

|

.Выбор способа монтажа конструкций обоснуется механическими расчетами и наличием машин в парке. Монтаж ленточных сборных фундаментов начинают с укладки фундаментных сборных плит. После проверки качества монтажа, на плиты устанавливаются фундаментные блоки. Они укладываются на раствор, швы между блоками качественно заполняются. При монтаже фундаментов под панельные здания начинают с цокольной панели лестничной клетки. Сначала монтируют поперечные несущие панели, которые соединяют продольными ненесущими, образуется жесткий блок. Монтаж цокольных панелей ведут т.о., чтобы все последующие элементы соединялись с жестким блоком, увеличивая его объем.

|

|

Заканчиваются работы «нулевого цикла» перекрытиями подвала: пенели закрепляют сваркой на 100% по проекту.

11. Устройство подземных сооружений и фундаментов из монолитного железобетона.

Процесс возведения подземных сооружений и фундаментов открытым способом включает разбивку осей сооружения, устройство котлована, устройство опалубки, сборку и установку арматуры, бетонирование конструкций, демонтаж опалубки, гидроизоляция, обр. засыпка пазух котлована.

Выбор технологии возведения сооружения зависит от его конструкции, от имеющегося оборудования и условий производства работ. Выбор типа опалубки зависит от вида бетонируемых конструкций, от их повторяемости и производится на основе технико-экономических расчетов, где основными показателями являются: затраты труда и материала, себестоимость одного оборота опалубки.

Расход материала зависит от объема бетонируемой конструкции. Затраты труда на 1м2 опалубки с учетом оборачиваемости определяется по формуле:

To=Tиo/(n0+Тэо), где Тио – трудозатраты на изготовление 1м2 опалубки.,

Тэо – трудозатраты на эксплуатацию 1м2 опалубки,

n0 –

Себестоимость 1м2 опалубки с учетом оборачиваемости:

Со=Сио/n0+Сэо , где Сио - себестоимость изготовления 1м2,

Сэо - себестоимость эксплуатации 1м2 опалубки с учетом восстановительного

ремонта.

Инвентарная опалубка бывает деревянная, металлическая и комбинированная. Применение инвентарной опалубки позволяет сократить затраты труда на опалубочных работах в 1,5-2 раза. При этом опалубка может быть выполнена из отдельных щитов, укрупненных пространственных блоков, панелей, армоопалубочных блоков.

Разборно-переставную опалубку выполняют из мелких и крупных щитов. При большой повторяемости конструкции, небольших объемах и простой форме применяются инвентарные – металлические блок-формы, которые целиком монтируются кранами.

Находят применение трансформирующиеся блок-формы, которые изменяют свои размеры и форму, путем раздвижки формы, так же находят место несъемные опалубки из плоских или пространственных элементов.

Монтаж арматуры выполняется укрупнительными элементами в виде сеток и пространственных каркасов, которые подают в место укладки самоходными кранами. Отдельные стержни сеток и каркасов на месте их установки состыковывают сваркой с помощью монтажной арматуры. Армирование начинают с укладки арматурных сеток у подошвы фундамента. При высоте фундамента больше 2,5м сборку опалубки начинают с установки каркасов. Перед укладкой бетонной смеси необходимо тщательно подготовить грунтовое основание. Переборы грунта следует заполнять уплотненным песком или щебнем.

Для возведения фундаментов и подземных сооружений используется тяжелый бетон (B-15 – B-30). ОК – 10-30 мм. При перемещении ленточными конвейерами не выше 60 мм, а при транспортировании бетононасосами от 50 до 80 мм.

12. Технология возведения подземных сооружений методом «стена в грунте».

В грунте делаются выработки требуемой формы и конфигурации, заполняемой монолитным или сборным железобетоном.

Резко сокращаются объемы земляных работ, обеспечивается наилучшая сохранность окружающих зданий и сооружений и обеспечиваются наилучшие гидрогеологические условия внутри здания.

Способы устройства классифицируются:

1) по форме стены;

2) по способу устройства: свайная или траншейная, сухая или мокрая;

3) по применяемым конструкциям: монолитная, сборная, сборно-монолитная.

Сухой способ применяется в связных грунтах при глубине стены в грунте не более 7м.

При устройстве свайного варианта с целью обеспечения прочности стены бурение осуществляют с применением специальных обсадных труб.

Армирование свай может осуществляться как каждой отдельно, так и одним каркасом на несколько слоев. Работу по устройству стены свайным методом осуществляют захватками, объем которых определяется интенсивностью бетонирования. Способы установки арматуры бетонирования ничем не отличаются от способов устройства набивных свай.

При устройстве стены в грунте траншейным методом применяются машины циклического и непрерывного действия: одноковшовые экскаваторы с удлиненной рукоятью или напорным грейфером, либо штанговые экскаваторы.

К машинам непрерывного действия относятся фрейзерные и баровые машины.

Независимо от способа разработки траншеи, работы ведут захватками, которые организованны либо сплошной длины, либо работают через захватку.

Объем принимается в зависимости от интенсивности бетонирования, как правило 50-60 кубов.

При бетонировании стены в грунте с целью экономии бетона, в нем могут устраивать сквозные или замкнутые проемы, заполненные после их образования глинисто-щебеночно-песчаной смесью.

В качестве сборных железобетонных элементов стены в грунте, применяются железобетонные панели на всю высоту стены, шириной от 0,5 до 5м и толщиной от 20 до 120см.

Технология монтажа сборных элементов стены в грунте следующая: по верху траншеи устанавливается воротник из монолитного железобетона. Устанавливается пространственный кондуктор в траншею, опирающийся на воротник. Если после установки панели, верх ее ниже проектной отметки, панель вынимается и вниз траншеи подсыпается щебень. Если верх панели выше проектной отметки, ее несколько раз приподнимают и резко опускают. Соединение панелей друг с другом осуществляется с применением специальных узловых соединений, в которые входят прокатные металлические элементы. После монтажа и соединения панели с последующей, осуществляют засыпку пазух компонажным материалом в виде глинисто-цементно-песчаного раствора, либо глинисто-цементно-щебеночного раствора. В тех случаях, когда с внутренней стороны стенки, будет разрабатываться грунт, пазухи заполняют песчано-гравийной смесью.

13. Возведение подземных сооружений «опускным » способом.

Часть сооружения возводят над землей, потом внутри его и под ним выбирается грунт и сооружение садится на глубину, выбранного грунта. Далее сооружение надстраивается на следующий ярус и опускается на следующую проектную глубину, и до тех пор, пока фундамент сооружения не погрузится до требуемых отметок.

|

Для облегчения процесса погружения опускных колодцев, в их основании устраивается нож, как правило со стальной кромкой. Основание делается несколько уширенным и за объемом ножа делается уступ во внутрь сооружения. Конструкционно, опускное сооружение может быть монолитным или сборным. Грунт внутри сооружения может разрабатываться вручную, экскаваторами и бульдозерами, с подачей наверх в бадьях или гидромониторным способом, с подачей пульпы наверх гидроэлеваторами. До начала работ по погружению сооружения в планировке траншеи или на поверхности земли устраивают и закрепляют монолитный или сборный железобетонный нож.

|

|

При возведении монолитного варианта опускного колодца применяется разборно-переставная опалубка, а бетон подают или виброхоботами или по вертикально перемещаемой трубе, располагаемой в специальном пространстве арматурного каркаса.

Сборные панели опускных колодцев бывают двух видов: ножевые и рядовые. Высота панелей до 11м, ширина 1,4-2м, толщина 400-800мм. Для сборки ножевой части применяются специальные кондукторы, панели соединяются на сварке. В ряде случаев на ножевую часть устанавливают пустотные блоки, заполненные внутри бетоном. Процесс погружения начинается с удаления подкладок и грунтовых призм специальной последовательности.

|

Грунт удаляется из колодца по специальной технологии: 1)выбирается центральная часть грунта на глубину и оставляется по периметру берма шириной 2-3м. 2)берма снимается слоями по 20-30см равномерно в четырех направлениях, до тех пор, пока оставшийся грунт под действием тяжести сооружения не вывалится во внутрь объема.

|

|

Для соблюдения условия погружения

G + Gn ≥ Kn ∑T

G – масса сооружения;

Gn – масса пригруза;

∑T – суммарная сила трения стен по грунту;

Kn = 1,15 – коэффициент условия работ.

Для облегчения погружения сооружения применяют следующие приемы: пригруз, тиксотропные рубашки, электроосмос, направленный взрыв.

После того как

конструкция доходит до проектного положения как правило устраивается у колодца днище

из монолитного бетона. Делается расчет на всплывание колодца ![]() , где G-масса конструкции, T- сила

трения боковой поверхности колодца о грунт, Кв- коэффициент надежности работы

по всплыванию, Нв- высотаот днища колодца до максимально возможного УГВ, Sк-

площадь колодца

, где G-масса конструкции, T- сила

трения боковой поверхности колодца о грунт, Кв- коэффициент надежности работы

по всплыванию, Нв- высотаот днища колодца до максимально возможного УГВ, Sк-

площадь колодца

14. Общие положения по возведению зданий из сборных конструкций.

Сборное строительство имеет большое преимущество в темпах возведения зданий и сооружений и во все сезонности строительства.

Недостатки: жесткость планировок жилых помещений, малая архитектурная выразительность, наличие закладных деталей, неэкономичность работы конструкции.

По общей трудоемкости – монолитные и сборные дома приблизительно одинаковы, но трудоемкость на площадке в сборных домах в 6-8 раз меньше, чем у монолитных.

Как правило, сборные железобетонные дома имеют сборные железобетонные и бетонные фундаменты. Ленточные фундаменты в сборном варианте решаются с применением сборных железобетонных подушек и сборных бетонных фундаментных блоков.

Столбчатые фундаменты – в виде сборного железобетонного стакана.

Фундаментные плиты укладываются на основание, либо через слой песка толщиной приблизительно 100мм, либо на бетонную подготовку толщиной 50-100мм.

Монтаж начинают после приемки фундаментов и переноса осей на дно котлована.

Первыми монтируются угловые плиты, плиты в местах пересечения стен и маячные плиты через 10-15м. при этом следует, чтобы расстояние между наружными гранями плит и колышками разбивки были одинаковы с обеих сторон. После проверки вертикального положения маячных плит, натягивается причалка по внутренней грани плит и по ней монтируются рядовые плиты. Как правило, по верху фундаментной плиты выполняется обмазочная или оклеечная изоляция и фундаментные блоки монтируются в той же последовательности, что и фундаментные подушки. Выравнивание фундаментных блоков, как правило осуществляется со стороны подвала. Пространство образовавшееся между блоками, либо заливается монолитным бетоном, либо закладывается керамическим кирпичом. Как правило, монтаж подземной части осуществляется стреловыми кранами с бровки. В отдельных случаях применяются башенные краны, которые остаются для монтажа надземной части.

15. Классификация и выбор методов монтажа зданий.

Методы монтажа строительной конструкции находятся в прямой зависимости от степени укрупнения монтажных элементов, последовательности установки, средств временного крепления.

Методы монтажа классифицируются:

1) По перемещению конструкции в пространстве и способу ее установки:

§ Свободный монтаж, при котором перемещение конструкции в пространстве ничем не ограничивается.

§ Принудительный монтаж, к которому относятся: вертикальный монтаж, подращивание, надвижка, поворот с перемещением конструкции.

§ Координатный, при котором конструкция перемещается по строго выбранной программе.

2) По степени укрупнения:

§ мелкоэлементный монтаж (из отдельных конструктивных элементов),

§ поэлементный монтаж (из отдельных крупных контруктивных элементов- панели, колонны),

§ монтаж строительными блоками (из геометрически не изменяемых пространственных блоков, предварительно собранных из отдельных элементов- рамы блоки оболочек), монтаж строительно-технологическими блоками, комплексно-блочный монтаж.

3) По способу доставки и складирования: с раскладкой у мест монтажа, с приобъектных складов и с транспортных мест.

4) По способу возведения здания:

§ Дифференцированный метод, при котором в пределах одной захватки по очереди монтируется определенный вид конструкций, т.е. все колонны и т.д.

§ Комплексный метод, при котором в одной ячейке монтируются сразу все конструкции.

§ Смешанный метод, часть конструкций монтируется дифференцированным методом, а часть комплексным методом. Например, отдельный монтажный поток устанавливает колонны, а затем со смещением во времени параллельно следующий поток устанавливает все остальные элементы.

§ Оптимизация методов монтажа производится путем технико-экономического анализа с учетом определяющих факторов: конструктивных особенностей здания, массы элементов, рельефа площадки и требуемых площадей, наличия монтажного оборудования, сроков строительства.

16. Выбор кранового оборудования и оснастки для монтажа.

Выбор кранов зависит от множества факторов, основными из которых являются: высота и ширина здания, размеры и масса поднимаемых элементов при их установке на удалении от оси крана (вылет стрелы), минимальное расстояние от стены здания или бровки котлована до оси крана и т. п.Выбору предшествует определение организационных методов монтажа, характеризующих направление и последовательность установки элементов, определяются возможные места расположения и схемы движения кранов. При выборе кранов сначала подбирают типы и марки кранов, по техническим характеристикам отвечающих предъявленным требованиям, затем определяют наиболее экономически выгодный вариант. По техническим параметрам башенные краны проще всего выбирать аналитическим способом, определяя грузоподъемность, высоту подъема стрелы и вылет стрелы.

|

|

|

Для стреловых кранов грузоподъемность и высоту подъема стрелы также находят по формулам, а вылет стрелы и длину стрелы проще определить графически, для чего в выбранном масштабе нужно вычертить контуры монтируемого сооружения, оси расположения монтируемого элемента и стрелы крана. |

При выборе кранов с гуськом или с башенно-стреловым оборудованием по горизонтали на высоте в выбранном масштабе откладывают длины гуськов 3- 10 м или маневровых стрел 10-30м. Наиболее экономически выгодный вариант выбирают на основании подсчета стоимости аренды кранов, подобранных предыдущими расчетами. Учитывая определенную стоимость аренды сравниваемых марок кранов, выбирается наиболее целесообразный вариант.

|

|

При выборе крана учитывают 2 параметра: технический и экономический.

По экономическим параметрам: Приведенные затраты складываются из

себестоимости и капвложений умноженных на коэффициент капвложений. Сед- единовременные затраты на перебазировку Ссмм- стоимость машин в смену t-количество сен |

|

|

Грузозахватные приспособления служат для крепления груза к крюку крана: стропы гибкие (одинарные, двойные ветви, четырехветвевые, кольцевые), траверсы, спецзахваты |

|

|

|

17. Технология возведение бескаркасных крупнопанельных зданий.

Бескаркасные крупнопанельные здания отличаются сравнительно небольшим количеством типов размеров цементов и простотой монтажа. Монтаж выполняется по захваткам, в каждую из которых включается одна или две секции, обеспечивает непрерывность и равномерность монтажных процессов, а также поточность производства. При возведении применяют поэлементный метод монтажа наращиванием.

Сборные элементы подаются к рабочему месту краном с транспортных средств или со склада. Монтируют крупнопанельные здания преимущественно башенными кранами грузоподъемностью до 10 т,

Последовательность монтажа крупнопанельных зданий выбирается в зависимости от конструктивных особенностей здания, условий уcтойчивости смонтированных элементов и частей здания и безопасности монтажа. Каждый установленный, элемент необходимо прочно закреплять в проектном положении. Для обеспечения устойчивости элементов используют пространственную жесткость ранее смонтированных лестничных клеток, санитарно-технических кабин и угловые сопряжения панелей. Если жесткость ранее смонтированных конструкций не может быть использована то сборный, элемент при установке временно закрепляют с помощью инвентарных приспособлений - кондукторов, струбцин, подкосов, растяжек и др.

Существуют различные схемы последовательности монтажа крупнопанельных зданий .

Сначала выносят на плиты перекрытия оси, монтируют горизонт при помощи натираемых или примораживающихся марок по 2 марки не панель.

Монтаж здания с поперечными несущими стенами начинают в ячейке лестничной клетки с панели наружной стены, наиболее удаленной от крана. К образованному жесткому блоку последовательно монтируют поперечные и продольные панели, т.о., чтобы объем жесткого блока увеличился. В дальнейшем ведут монтаж наружных стеновых панелей слева и справа от установленной панели. Затем в пределах ячейки ставят стеновые панели на противоположной стороне здания. После разделки швов монтируют несущие поперечные панели внутренних стен монтаж начинают с установки двух базовых панелей, расположенных на одной из осей лестничкой клетки. После установки базовых панелей монтируют панели поперечных стен, затем продольных, перегородки, сантехкабинок, вентиляционные шахты и последними - перекрытия.

При возведении зданий с наружными и внутренними несущими стенами сначала монтируют панели удаленной от края наружной стены, торцевых стен, панели внутренней стены, лестничных клеток и последними панели ближайшей к крану наружной продольной стены. При любой схеме монтажа до укладки междуэтажных перекрытий в пределах каждого этажа должны быть полностью установлены панели стен и перегородок, закончены работы по устройству подготовки под полы. Должна быть произведена загрузка нижележащего перекрытия материала и полуфабрикатами, необходимыми для выполнения внутренних работ на данном этаже.

Порядок монтажа конструкций во многом зависит от конструкции и планировки здания.

18. Технология Возведение многоэтажных каркасно-панельных зданий.

Многоэтажные каркасно-панельные здания возводят из сборных железобетонных, металлических и смешанных конструкций, высотные каркасные здания обычно возводит с монолитными железобетонными ядрами жесткости в которые заделывают и металлические связи жесткости, обеспечивающие устойчивость каркаса. Для гражданских зданий разработан унифицированный железобетонные каркасы с колоннами .высотой на один и два этажа с шагом 6 м.

При заборе метода монтажа особое внимание уделяют прочности и устойчивости на всех стадиях возведения здания. Для этого строго соблюдают такой порядок, при котором раньше чем приступить к монтажу конструкций следующего этажа или яруса, необходимо закончить монтаж конструкций расположенного ниже этажа и выполнить все проектные закрепления монтажных стыков. Металлические конструкции каркасов закрепляет монтажной сваркой и болтами, а железобетонные конструкции - сваркой и замоноличиванием бетоном.

Во многих случаях применяют поэлементный монтаж конструкций наращиванием. В большинстве случаев монтаж ведут со склада, так как организация монтажа с транспортных средств разнотипных конструкций сопряжена со значительными трудностями. Монтаж ведут при помощи башенных и самоходных кранов. В зависимости от ширины здания краны располагают с одной или двух сторон здания.

Очень высокие здания (до 150 и) возводят при помощи стационарных приставных башенных или самоподъемных кранов.

Здание рамной конструкции при большой ширине целесообразно монтировать башенным или самоходным краном секциями снизу доверху на всю ширину здания Разрывы в монтаже между соседними ячейками более чем на один этаж или ярус не допускаются.

Устойчивость здания обеспечивается сваркой по ходу монтажа, заделкой стыков и постановкой постоянных и временных металлических связей.

Монтаж каркаса начинают с монтажа колонн, которые устанавливают на оголовки смонтированных колонн с временным закреплением сваркой или болтами, с применением при необходимости расчалок и закреплением кондукторами.

Порядок и последовательность монтажа конструкций унифицированных зданий зависят от конструктивного решения здания и применяемой оснастки.

При применении одиночных кондукторов после монтажа колонн на них укладывают ригели первого этажа и сваривают стыки. Затем укладывают связевые плиты.

Монтаж ведут отдельными поперечными ячейками по одной или двум шагам колонн в продольном направлении.

Панели наружных стен независимо от конструкции кондукторов монтируют преимущественно поэтапно вслед за монтажом каркаса этажа. Заделку между панелями наружных стен при поэтапном монтаже осуществляют с навесных поэтажных подмостей и люлек после полного монтажа здания. Монтаж многоэтажного каркасного здания секциями снизу доверху (торцевой метод монтажа). Последовательность монтажа указана в кружках. Многоэтажные каркасные здания монтируют с членением их в плане на захватки с тем чтобы можно было параллельно выполнять монтажные и послемонтажные работы.

|

|

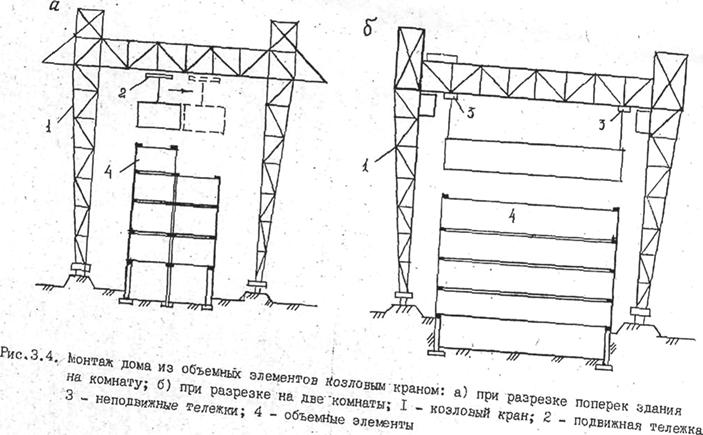

19. Технодогия возведения зданий из объемных элементов.

Среди различных типов объемных элементов наиболее часто встречаются блоки на одну комнату массой с 10 т и как две - массой 20-30т.

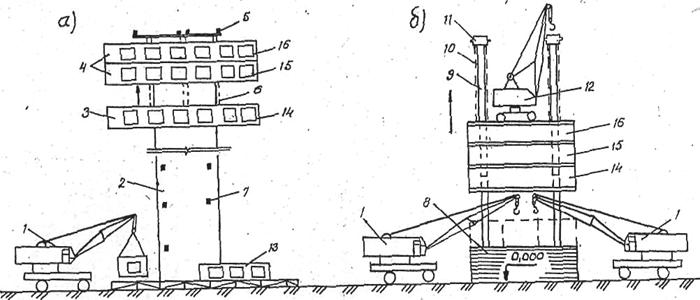

Как правило монтаж объемных элементов ведут с

транспортных

средств; Здания до 5 этажей наиболее эффективно выполнять козловыми

кранами. Здание большей высоты или ломаной конфигурации б плане монтируют стреловыми и

башенными кранами.

|

. Рис.Монтаж дома из объемных элементов козловым краном: а)при разрезке поперек здания; б)при разрезке на 2 комнаты; 1-козловый кран; 2-подвижная тележка; 3-неподвижные тележки; 4-объемные элементы. Здания из объемных блоков размерами на комнату монтируют поэтапнона себя с последующим фронтальным Движением Для подъема объемных блоков применяют балансирные траверсы. Блоки опирают друг на друга точечке (по четырем углам) или линейно(по всему контуру). |

При точечном описании блоков по углам устраивают опорные площадки из металлических пластин, набираемых до нужной отметки. Для блоков с линейным опиранем по периметру блока укладывают полосу раствора шириной 100-200 мм и около углов па продольным сторонам втапливают четыре маяка на отметке монтажного горизонта.

Для получения проектного зазора между смежными блоками ставят фиксаторы.

Стыки на фасадах заделывают с люлек. Наружные стыки между блоками следует заполнять пластичным гидроизоляционным материалом, способным деформироваться без разрушения при деформации стыков.

Особое внимание при изготовлении и монтаже блоков надо обращать на сохранность их отделки, Для чего необходимо применять водостойкие и морозостойкие материалы.

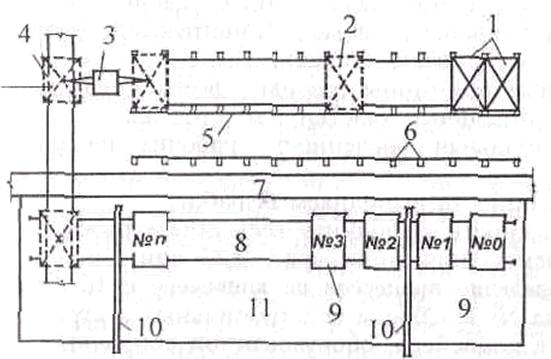

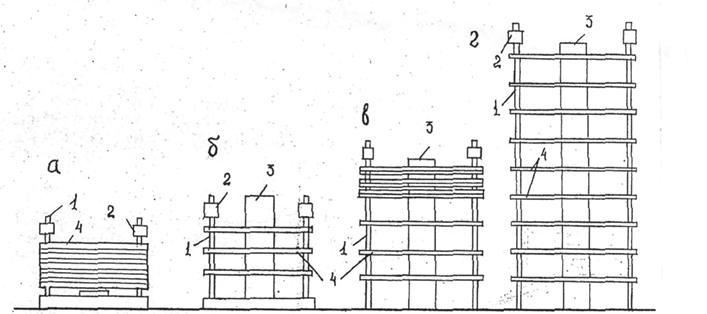

20. Возведение зданий методом подъема перекрытий и этажей.

Метод подъема перекрытий заключается в том, что на уровне земли бетонируют пакет перекрытий, который затем с помощью домкратов последовательно поднимают по колоннам или другим опорный конструкциям и закрепляют в проектном положении. При такой технологии появляется возможность устройства перекрытий в наземных условиях и их бескранового подъема, метод обеспечивает экономию материалов и большую пространственную жесткость всей конструкции.

Монтаж многоэтажных зданий методом подъема перекрытий целесообразен, когда стандартные конструкции заводского изготовления не могут быть применены (больше число технологических отверстий в перекрытиях, затруднение с применении обычных монтажных средств). Подъем перекрытий (здания производят в такой последовательности: после установки колонн первого яруса на уровне земли бетонируют пакет перекрытий размером на секцию или с разрезкой на несколько карт.

При бетонировании между плитами устраивают разделительные прокладки, из синтетической пленки, прокладывают коммуникация, устраивают отверстия, обрамленные металлически фартуками, приваренными к арматуре, 3 фартуках оставляют отверстия Для пропуска вантовых тяг домкратных устройств. Перекрытия поднимают с помощью специальных подъемников, расположенных на оголовках колонн очередного яруса или в любом месте колонны, что облегчает наращивание колонн к перестановку подъемников по высоте. После подъема плиты чердачного перекрытия и временного закрепления

Возведение здания методом подъема перекрытий: а-г) этапы возведения здания; I - колонны; 2 - подъемники; 3 - ядро жесткости; 4 - плиты перекрытия ее на колоннах поднимают остальные плиты, которые также закрепляют временно с помощью закладных элементов, за исключением шит перекрытий первого и второго этажей, которые закрепляют окончательно в проектном положении. После наращивания очередного яруса

Метод подъема этажей - это усовершенствованный вариант метода подъема перекрытий. При этом методе на плитах междуэтажных перекрытий монтируют на уровне земли, стеновые конструкций лаки санитарных узлов, коммуникации к другие конструкции. Готовый этаж поднимают гидроподъемниками на проектную отметку и промежуточную отметку, после чего в той же последовательности приступают к монтажу очередного этажа;

Иногда при возведении зданий методом подъема перекрытий или этажей для создания жесткости вначале возводят технические шахты-ядра жесткости), в которых расположены лестничные клетки и лифты.

|

|

Схема монтажа здания методом подъема этажей: а) непосредственно на проектные отметки с установкой подъемников в верхней части ядра жесткости; б) с .промежуточными стоянками с установкой подъемников на последовательно наращиваемые колонны; I - краны для наземной укрупнительной сборки конструкций стажа; 2 - железобетонная башня-ядро жесткости; 3 - этаж в процессе .подъема; 4 - этажи в проектном положении; :5 - подъемные домкраты; 6 - подъемные тяги; 7 - отверстия jum крепления этажей;'8 а. пакет плит перекрытий; 9 - колонна наращиваемого яруса; 10 - подъемные тяги яруса; II - подъемник; 12 - кран для наращивания колош; 13-16 - этажи монтируемого здания

21. Технология монтажа одноэтажных промзданий из сборных железобетонных элементов.

Промышленные здания по пространственному решению бывают одноэтажные и многоэтажные, по технологии возведения – однородные и неоднородные. Основные достоинства одноэтажных промышленных зданий – относительная дешевизна, возможность применять разреженную сетку колонн и передавать нагрузки от технологического оборудования непосредственно на грунт. такие здания обычно строят прямоугольного очертания в плане, без перепадов высот, с пролётами в одном направлении.

В зависимости от метода возведения конструкций, мощности применяемых машин, вида конструкций и технологического оборудования одноэтажные промышленные здания подразделяются на три разновидности: здания лёгкого типа, здания среднего типа, здания тяжёлого типа.

Для монтажа необходимы два фактора: наличие мощных монтажных машин и наличие мощной базы строительной индустрии по изготовлению строительных элементов.

На практике наиболее часто встречаются полносборные промышленные здания. Они могут быть бескрановыми или оборудованными мостовыми электрическими кранами. Пролёты зданий составляют 12, 18, 24 и 32 м, шаг колонн 6 и 12 м, высота зданий от 8,4 до 18м. Одноэтажные здания лёгкого типа имеют небольшие пролёты (12-18 м), что позволяет использовать напольный транспорт или подвесные краны грузоподъёмностью 5т. Такие здания отличаются почти полной однотипностью конструкций из сборного железобетона. Сравнительно небольшая масса сборных элементов, небольшая высота их подъёма при монтаже, возможность перемещения монтажных кранов в пределах монтируемого здания и подачи к ним конструкций позволяют в этих условиях применить автомобильные пневмоколёсные, гусеничные, а также башенные и козловые краны соответствующих параметров. Башенные краны могут быть применены при ширине зданий до трёх пролетов (каждый 12, 18, 24м) при работе с одного подкранового пути. Козловые краны обычного типа можно применять при ширине здания до 36 м, а краны с предварительно напряжённым ригелем - при ширине зданий до 66м. Такие краны позволяют осуществлять монтаж конструкций и оборудования одновременно в двух-трёх смежных пролётах.

Одноэтажные здания среднего типа имеют пролёты 18-30м и при высоте до 18м допускают крановые нагрузки до 50 т почти во всех пролётах. Высота зданий зависит от грузоподъёмности кранов. К ним относятся цехи машиностроительной промышленности, металлоконструкций, литейные, кузнечно-прессовые и т.д.

Последовательность производства работ : Одноэтажные промышленные здания обычно монтируют из типовых элементов, серийно изготовляемых на заводах сборного железобетона.

Сборные конструкции одноэтажных зданий подразделяют на несущие и ограждающие. К несущим относят сборные фундаменты, колонны, подкрановые балки, подстропильные и стропильные фермы, к ограждающим – плиты покрытия, ранд-балки (обвязочные балки) и стеновые панели. Возведение зданий с железобетонным каркасом более трудоёмко по сравнению с аналогичным зданием в металлических конструкциях.

Здания из сборных железобетонных элементов монтируют поэлементно, их не укрупняют в пространственные блоки из-за сложности стыков; масса железобетонного блока превышает массу аналогичного блока из металлоконструкций в 3…5 раз. Дальнейший монтаж конструкций после установки колонн в фундаменты стаканного типа и их замоноличивания может быть начат только после достижения прочности бетона замоноличенного стыка 70% марочной.

При наличии на строитель ной площадке нескольких кранов монтаж каркаса можно выполнять несколькими параллельными и последовательными потоками: монтаж сборных фундаментов, колонн, связей между колоннами, подкрановых балок и элементов покрытия , навеска стеновых панелей.

После отрывки ям и траншей под фундаменты, выравнивания и уплотнении я основания приступают к монтажу фундаментов. При большом заглублении фундаментов или сплошном котловане под здание кран будет перемещаться по дну котлована.

Колонны монтируют вторым потоком только после окончания и приёмки законченных работ нулевого цикла на первой захватке. К таким работам относятся : принятие установленных фундаментов под монтаж колонн, выполнение обратной засыпки пазух траншей и ям, осуществление планировки грунта в пределах захватки, прокладка дорог для транспорта, подготовка площадок для складирования конструкций и работы кранов. Учитывается бетонная подготовка под полы по всей площади захватки.

Колонны высотой до 12м не расчаливают, устойчивость их осуществляется только заделкой в фундаменте. При установке более высоких колонн их необходимо расчаливать в плоскости наименьшей жёсткости (вдоль ряда колонн).

Монтаж подкрановых балок выполняют в одном потоке с элементами покрытия здания. Каждую ячейку каркаса здания следует монтировать комплексно: устанавливают все подкрановые балки, подстропильную, стропильную (одну или две) фермы, по ним все плиты покрытия на ячейку. Плиты монтируют последовательно от одного торца к другому, первую плиту для крайнего пролёта устанавливают с навесных площадок, закреплённых на колоннах первого ряда, плиту для среднего пролёта – с ранее смонтированных плит крайнего пролёта.

Стеновые панели монтируют в заключительном монтажном потоке обычно самостоятельным краном. Панели навешивают сразу на всю высоту между соседними колоннами обычно в увязке с процессами по установке оконных переплётов и заделке швов между элементами.

При монтаже зданий лёгкого и среднего типов часто применяют метод предварительной раскладки элементов в монтажной зоне. В зданиях тяжёлого типа монтируемые конструкции подают непосредственно под монтаж (монтаж с колёс). (рис.9.2). Монтаж их осуществляют в основном гусеничными или пневмоколёсными кранами, а также башенными или козловыми Q до 60т. Пути движения самоходных кранов при монтаже фундаментов, колонн, подкрановых балок обычно располагают вдоль рядов, а при монтаже покрытий – посередине пролётов.

|

|

В зависимости от направления монтажа различают метод продольного монтажа, когда сборку ведут отдельными пролётами (рис. 3.40а), и метод поперечного или секционного монтажа (рис. 3.40б). Для сокращения продолжительности строительства монтаж зданий осуществляют одновременно в двух направлениях от середины к торцам.

|

|

|

|

При таком методе строительства организуют два независимых объектных потока производства работ.Схема монтажа: 1- монтаж подкрановых балок, 2- разгрузка плит покрытия, 3- монтаж плит покрытия, 4- монтажный кран, 5- дополнительный кран для разгрузки, 6- тросы для расстроповки, 7- оттяжки, 8- ферма покрытия, 9- подкрановая балка. |

|

Если возводимое здание имеет значительную площадь, его делят на ряд участков, и работы могут вестись одновременно на всех участках или последовательно.

здания возводят открытым, закрытым, совмещённым или комбинированным методами. Эти методы отражают разные степени совмещения и последовательности работ, что всегда необходимо учитывать при организации монтажа строительных конструкций и возведения зданий.

Установку конструкций одноэтажных зданий, а также их выверку и окончательное крепление в пределах одного участка производят одним или несколькими специализированными потоками.

22. Технология монтажа многоэтажных промзданий из сборных железобетонных элементов.

Промышленные здания по пространственному решению бывают одноэтажные и многоэтажные, по технологии возведения – однородные и неоднородные

Эти здания собираются по типовым проектам с сеткой колонн 6х6, 6х9, 6х12, и 6х18 и представляют собой объекты высотой от 3 до 12 этажей, шириной от 12 до 42 м и длиной от 100 до 300 м. Высота производственного этажа 3,6 – 7,2 м. При наличии мостового крана на верхнем этаже высоту помещений последнего принимают 8,4 – 10,8 м.

Несущие конструкции каркасов сборных многоэтажных зданий выполняют из колонн высотой в 1-5 этажей (но не выше 20м с учётом условий монтажа и транспортировки) и междуэтажных перекрытий балочного или безбалочного типов, а также рамных конструкций. Колонны имеют квадратное сечение от 40х40 до 60х60 см или прямоугольные аналогичной площади. Стыки колонн предусмотрены на высоте 1м от отметки перекрытия и проектируются жёсткими.

Ригели для зданий с перекрытиями, опирающимися на их полки, имеют высоту 80 и ширину 65 см. При сопряжении с колонной выпуски арматуры обоих элементов сваривают, приваривают и закладные детали ригеля и консоли с последующим замоноличиванием стыка.

Перекрытия выпускают в виде основных плит шириной 150 и 300 см и доборных плит шириной 75 см. Доборные плиты размещают только по наружным рядам колонн. Основные межколонные (распорные) плиты располагают по осям колонн и приваривают к закладным деталям ригелей в четырёх точках.

Стеновые панели навесные, основная номенклатура высотой 1,2 и 1,8 м при ширине на пролёт 4,5 и 6м. Цокольные панели первого этажа устанавливают на фундаментные балки, панели последующих этажей на стальные столики, привариваемые к закладным деталям колонн.

Технологический процесс возведения однородных многоэтажных промышленных зданий включает следующие последовательные стадии: 1. устройство подземных конструкций: устройство фундаментов и монтаж подземной части здания, иногда колонн первого яруса; 2. возведение надземных конструкций: монтаж каркаса и плит перекрытия с выверкой и закреплением; 3.навеска стен из крупных панелей; 5. выполнение специальных и отделочных работ; 6. монтаж технологического оборудования.

При возведении зданий за ярус принимается этаж, а при многоэтажных колоннах высота колонны; участком (захваткой) является целая секция (температурный блок) или её части, если здание имеет ширину 24м и более. Целесообразно, чтобы навеска стеновых панелей отставала не менее, чем на один ярус (этаж) от монтажа других элементов каркаса. Конструкции надземной части здания монтируют после завершения всех работ по подземной части объекта, включая прокладку коммуникаций, устройство дорог и проездов, засыпку пазух фундамента и др.

Направление возведения зданий принимают снизу вверх, но при этом различают три схемы последовательности возведения: горизонтально-восходящую; вертикально-восходящую; смешанную. (рис.3.41).

|

|

Последовательность монтажа конструкций зависит от конструктивной схемы здания и от схемы его возведения. Так, при несущих стенах ригели укладывают после устройства стен. Панели самонесущих стен устанавливают после монтажа каркаса. |

|

|

|

Рис1 Направление возведения зданий: горизонтальное, вертикальное,смешанное. Рис.2 схемы расположения башенных кранов при монтаже зланий |

|

В зданиях протяжённостью в два и более температурных блока конструкции монтируют захватками, каждая в пределах температурного блока. При этом совмещают монтаж конструкций на одной захватке с общестроительными и специальными работами на другой захватке.

При вертикально-восходящей схеме возведения здания участками на всю его высоту устанавливают связи для обеспечения продольной устойчивости возводимой части объекта. С этой же целью ригели желательно монтировать одновременно с колоннами.

При проектировании и осуществлении строительства многоэтажных промышленных зданий рассчитывают следующие основные процессы:

1) разбивку котлована и устройство обноски; 2) разработку котлована и траншей; 3) бетонирование или монтаж фундаментов; 4) обратную засыпку и устройство подготовки под полы первого этажа; 5) монтаж поэтажных конструкций; 6) окончательную сварку закладных деталей и заделку стыков; 7) устройство кровли; 8) монтаж санитарно-технических и электротехнических систем; 9) затирку и облицовку поверхностей; 10) окраску поверхностей; 11) устройство полов; 12) монтаж технологического оборудования.

|

Специализированный поток монтажа поэтажных конструкций включает следующие частные потоки: установку колонн и ригелей; монтаж лестничных клеток и перегородок; укладку панелей перекрытий; установку панелей наружных стенМонтаж зданий ведут башенными кранами или самоходными стреловыми с башенно-стреловым оборудованием. Здания до 5 этажей можно возводить с применением козловых кранов. С точки зрения складирования монтаж ведут с приобъектного склада. Монтируют поэлементно свободным монтажом наращиванием. Рис. 1-дорога, 2- склад, 3-кран, 4- каркас здания, 5- зона перемещения груза краном, 6- кран, 7- съезд в котлован |

23. Крупно-блочный и конвеерно-блочный монтаж промзданий.

В последние годы монтаж покрытий производственных зданий осуществляется конвейерно-блочным и крупноблочным методами. В этих случаях до начала монтажа покрытий должны быть полностью смонтированы все колонны, подкрановые балки, встроенные этажерки, обеспечена необходимая жёсткость каркаса. Конвейерно-блочный монтаж применяется при монтаже конструкций покрытия из металла в тех случаях, когда площадь здания превышает 20 тыс. м2. Суть метода заключается в том, что в торце здания располагается конвейер в виде тележки на рельсовом ходу, на котором по мере перемещения от поста к посту собирается объёмный блок покрытия. Блок подаётся в нужный пролёт башенным краном, движущимся в торце здания.

Блочный монтаж стал реальностью с началом применения стального оцинкованного профилированного настила и эффективного утеплителя, что позволило собирать блоки покрытия более высокой строительной готовности и массой, соответствующей грузоподъёмности отдельных строительных кранов.

Заводские отправочные элементы конструкций на строительной площадке укрупняют в монтажные блоки значительных габаритов в соответствии с грузоподъемностью монтажных кранов. Блок покрытия включает в себя конструкции стропильных и подстропильных ферм, прогнозов, связей и монорельсов. Конвейерная сборка блоков производится на стоянках укрупнительной площадки, оборудованной козловыми кранами и расположенной в торце здания. После укрупнительной сборки блок подают к месту монтажа по рельсам на специальных тележках, затем с помощью гусеничного крана на установщик, на котором блок перемещается в проектное положение. Укрупнение блоков покрытия производят также на передвижных кондукторах внутри монтируемого здания. Кондукторы перемещаются по инвентарным переносным путям. Собранный блок поднимают и устанавливают гусеничным краном в проектное положение.