Вопросы

ТСП

1. Инженерная подготовка строительной площадки.

2. Разработка грунта (траншеи, котлованы) землеройными машинами.

3. Разработка грунта землеройно-транспортными машинами.

4. Погружение сборных свай забивным способом.

5. Принципы выбора сваебойного оборудования.

6. Особенности технологии устройства набивных свай.

7. Технология устройства разборно-переставной опалубки при бетонировании фундаментов, стен.

8. Армирование конструкций. Состав процесса, монтаж арматуры, обеспечение защитного слоя и др.

9. Приготовление и транспортирование бетонной смеси.

10. Подача и укладка бетонной смеси в конструкцию. Техсредства, правила уплотнения.

11. Выдерживание бетона. Распалубливание конструкций.

12. Особенности технологии зимнего бетонирования «безобогревными» методами.

13. Особенности технологии зимнего бетонирования с использованием электрообогревных методов.

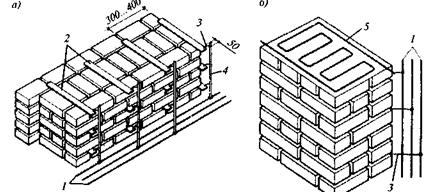

14. Материалы для каменной кладки. Нормокомплект инструмента. Его подача к рабочему месту.

15. Организация рабочего места каменщиков. Технология каменных работ. Перевязка швов.

16. Особенности технологии каменных работ в зимних условиях

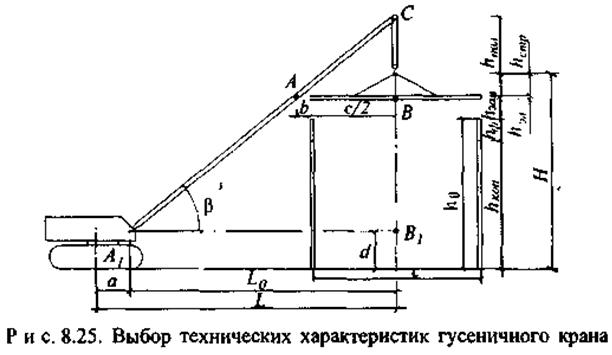

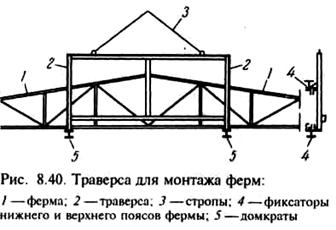

17. Технические средства обеспечения монтажа железобетонных конструкций.

18. Выбор кранового оборудования для монтажа железобетонных конструкций.

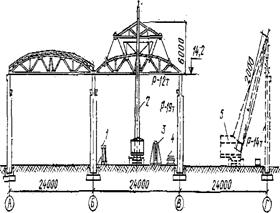

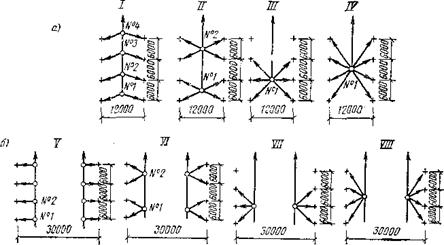

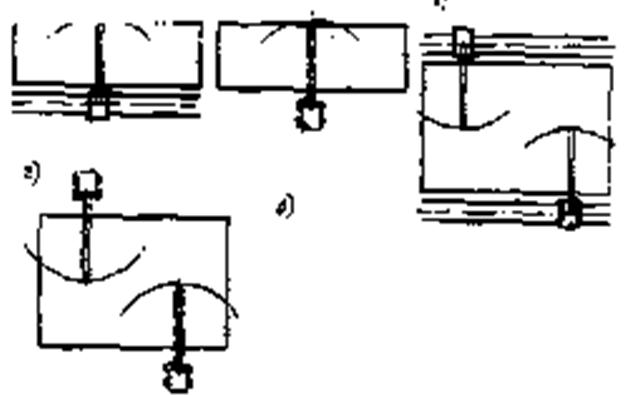

19. Особенности монтажа конструкций одноэтажных промзданий.

20. Особенности монтажа конструкций многоэтажных каркасных зданий.

21. Особенности монтажа конструкций крупнопанельных зданий.

22 Технология устройства монтажных соединений элементов железобетонных конструкций.

23 Особенности монтажа металлоконструкций.

24. Устройство рулонных и мастичных кровель.

25. Устройство шиферных, черепичных и металлических кровель.

26. Гидроизоляция подземных частей зданий.

27. Теплоизоляция конструкций (перекрытий, стен)

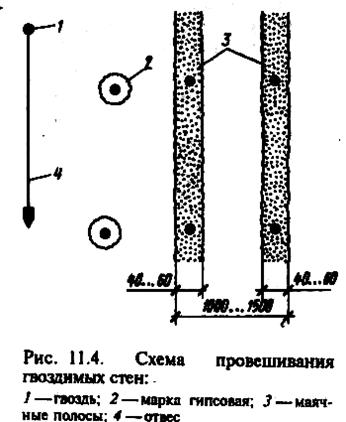

28. Технология оштукатуривания поверхностей стен.

29. Облицовка плиткой поверхностей стен, наружных и внутренних.

30. Устройство подвесных потолков.

31. Отделка поверхностей малярными составами.

32. Технология устройства монолитных полов промзданий.

33.Устройство дощатых и паркетных полов в жилых и гражданских зданиях.

Ответы

1. Инженерная подготовка строительной площадки.

В подготовительный период решаются вопросы обеспечения строительства проектно-сметной документацией, отвод и закрепление площадки под строительство, обеспечение объекта подъездными путями, водой и электроэнергией, анализ рынка и проведение подготовительных переговоров с поставщиками конструкций, материалов и оборудования, заключение договоров подряда и субподряда, оформление разрешений и допусков на производство работ.

Во время подготовительного периода производят следующие мероприятия:

1. Инженерно-геологические изыскания на строительной площадке включают в себя:

• инженерную оценку грунтов и их несущей способности;

• определение уровня грунтовых вод на территории строительной площадки.

Инженерная оценка грунтов выполняется заблаговременно, и представляет собой оценку строительных и физико-механических свойств грунтов - их гранулометрический состав, плотность, влажность, разрыхляемость и т. д. Для этих целей осуществляют отбор образцов посредством глубинного или поверхностного бурения.

2. Создание опорной геодезической основы.

Геодезическая разбивка строительной площадки и будущих сооружений на этой площадке является основой геодезического обеспечения производства земляных и всех последующих строительных работ и включает в себя:

• создание опорной геодезической сети, разбивку площадки на квадраты с закреплением вершин реперами, поверочное нивелирование территории;

• разбивку зданий и сооружений на местности, привязку зданий к опорной геодезической сети или к существующим соседним зданиям;

• устройство обноски вокруг здания, закрепление осей.

Необходимые геодезические измерения выполняют нивелирами, теодолитами, зенит-приборами, лазерными построителями и электронными тахеометрами.

Главное назначение опорной геодезической разбивочной основы - привязать продольные и поперечные оси здания на местности. Исходными материалами для разбивки служат стройгенплан, рабочие чертежи сооружения и разбивочные чертежи.

3. Расчистка и планировка территории

В комплекс работ по расчистке территории входят:

• пересадка или защита зеленых насаждений;

• расчистка площадки от ненужных деревьев, кустарника, корчевка пней;

• снятие плодородного слоя почвы;

• снос или разборка ненужных строений;

• отсоединение или перенос с площадки существующих инженерных сетей.

4. Отвод поверхностных и грунтовых вод

Работы данного цикла включают в себя:

• устройство нагорных и водоотводных канав, обваловывание;

• открытый и закрытый дренаж;

• планировку поверхности складских и монтажных площадок.

Нагорные и водоотводные канавы или обваловывание устраивают вдоль границ строительной площадки с нагорной стороны для предохранения от поверхностных вод.

|

|

Территория площадки должна быть защищена от поступления «чужих» поверхностных вод, для чего их перехватывают и Рис. 3.5. Защита строительной площадки от поступления поверхностных вод:1 - зона стока воды; 2 - нагорная канава; 3 - строительная площадка тельной площадки.

|

Дренажные системы открытого и закрытого типов используют при сильном обводнении площадки грунтовыми водами с высоким уровнем горизонта. Дренажные системы предназначены для улучшения общесанитарных и строительных условий и предусматривают понижение уровня грунтовых вод.

Открытый дренаж применяют в грунтах с малым коэффициентом фильтрации при необходимости понижения уровня грунтовых вод на небольшую глубину - порядка 0,3...0,4 м. Дренаж устраивают в виде канав глубиной 0,5...0,7 м, на дно которых укладывают слой крупнозернистого песка, гравия или щебня толщиной 10... 15 см.

Закрытый дренаж - это обычно траншеи глубокого заложения с устройством колодцев для ревизии системы и с уклоном в сторону сброса воды, заполняемые дренируемым материалом (щебень, гравий, крупный песок). Поверху дренажную канаву закрывают местным грунтом.

|

|

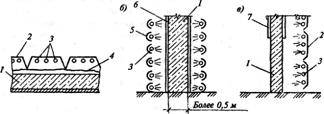

Р и с. 1- Закрытый, пристенный и опоясывающий дренаж: а - общее решение дренажа; 6 - пристенный дренаж; 1 - местный грунт; 2 - мелкозернистый песок; 3 - крупнозернистый песок; 4 - гравий; 5 - дренажная дырчатая труба; 6 - уплотненный слой местного грунта; 7 - дно котлована; 5 - дренажная прорезь; 9 – трубчатый дренаж |

5. Подготовка площадки к строительству, ее обустройство

Подготовка и обустройство строительной площадки включают:

• сооружение временных дорог и подъездов к строительной площадке;

• прокладку временных коммуникаций;

• устройство площадок для стоянки строительных машин;

• ограждение строительной площадки;

• подготовку временных бытовых помещений.

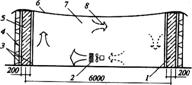

Устройство временных дорог является составной частью инженерного обеспечения строительной площадки. Для транспортирования грузов на строительную площадку и с нее необходимо максимально использовать существующую дорожную сеть и только по необходимости предусматривать устройство временных дорог, которые следует устраивать для двустороннего движения; однополосные дороги допускаются при организации кольцевого движения. Ширина проезжей части землевозной дороги при двустороннем движении транспорта должна быть 6 м, при одностороннем - 3,5 м, ширина обочин - не менее 1 м.

В подготовительный период прокладывают сети временных коммуникаций. Сюда входят линии временного водоснабжения, включая противопожарный водопровод, теплоснабжения, электроснабжения с подводкой электроэнергии ко всем бытовкам, другим помещениям и зданиям, местам установки электрических механизмов. Прорабская должна быть обеспечена телефонной и диспетчерской связью. В случае невозможности подключения к магистральным канализационным сетям устраивают септик.

На строительной площадке оборудуют площадку для стоянки и ремонта машин (землеройных и автомобилей). Площадку обязательно ограждают и обозначают соответствующими знаками и надписями.

На площадке строительства устраивают временные здания. К ним относятся раздевалки-бытовки, столовая, душевые, контора производителя работ, санузлы, склады для хранения строительных материалов и инструмента, навесы и т. д.

Первоначальная планировка строительной площадки производится для выравнивания территории после производства всех выше перечисленных подготовительных работ и предшествует работам по подготовке и освоению площадки под котлованом.

2. Разработка грунта (траншей, котлованов) землеройными машинами.

Одноковшовый экскаватор - машина цикличного действия, процесс разработки грунта при любом виде рабочего оборудования складывается из чередующихся в определенной последовательности операций отдельного цикла:

• резание грунта и заполнение ковша;

• подъем ковша с грунтом;

• поворот экскаватора вокруг оси к месту выгрузки;

• выгрузка грунта из ковша;

• обратный поворот экскаватора;

• опускание ковша на грунт и подача его для резания грунта. |

Основное назначение экскаваторов - разработка выемок, карьеров, траншей, котлованов с разгрузкой грунта в отвал или погрузкой в транспортные средства. Рабочая площадка экскаватора называется забоем.

I Забой - рабочая зона экскаватора, включающая площадку, где расположен экскаватор; часть разрабатываемого массива грунта; места установки транспортных средств; площадку для укладки разрабатываемого грунта (при работе в отвал).

По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

|

|

Экскаватор «прямая лопата». используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) грунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус - съезд в котлован с уклоном 10... 15% для экскаватора и транспортных средств

Р и с. Схемы работы гидравлических экскаваторов: а - с прямой лопатой; б - с обратной лопатх>й; в - с грейферным оборудованием; г - с оборудо- ванием «драглайн» |

Разработку грунта экскаватором «прямая лопата» производят лобовым и боковым забоями.

|

Рис. Схема работы экскаватора прямая лопата при лобовом забое. |

Лобовой забой применяют при разработке экскаватором грунта впереди себя и отгрузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной

|

Р и с. Работа экскаватора «прямая лопата» при боковом забое 1 - центр тяжести эабоя; 2 – ось проходки экскаватора, 3 - ось предыдущей проходки; 4 - вешка; 5 - ось движения автосамосвала; 6 - стоянки экскаватора; 7 - средний угол поворота стрелы |

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной сторонь1 движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора.

|

Экскаватор «драглайн» используют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для отрывки глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора -радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически неограниченна, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

Применимы разработки грунта лобовой и боковой проходками с отгрузкой грунта в транспорт и отвал.

Грейфер используют в сугубо специфических случаях для отрывки узких глубоких котлованов, траншей, колодцев, при разработке грунта ниже уровня грунтовых вод. Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой.

Экскаватор «обратная лопата» применяют при разработке грунтов ниже уровня стоянки экскаватора, в основном при отрывке котлованов глубиной до 6 м и траншей при глубине до 7,6 м. Затраты времени на один цикл экскаватора с обратной лопатой на 10...15% больше, чем у прямой лопаты. По ярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата - это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

|

|

Рис. Технологическая скема разработки выемок обратной лопатой:1 - экскаватор; 2 - самосвал; 3 - вешки

|

Экскаваторы непрерывного действия нашли широкое применение во всех отраслях строительства. Рабочим органом многоковшового экскаватора являются ковши, насаженные через равные интервалы на беспрерывно движущуюся цепь (цепные экскаваторы) или ротор (колесо) - роторные экскаваторы Ковшовые экскаваторы обеспечивают разработку траншей глубиной до 3,0 м в основном с вертикальными стенками, роторные могут разрабатывать траншеи с откосами при установке на роторе откосников.

|

|

Р и с. Схемы устройства многоковшовых экскаваторов продольного копания: 1 - тягач; 2 - домкратное устройство; 3 - цепь; 4 - ковши; 5 - поперечный транспортер; 6 - ротор

|

3. Разработка грунта землеройно-транспортными машинами

К землеройно-транспортным машинам относят погрузчики, скреперы, бульдозеры, грейдеры и грейдер-элеваторы.

В основном осуществляют разработку выемок и насыпей (полотно авто и ж. дорог, платины, дамбы). Технологический процесс возведения насыпей земляных сооружений состоит из подготовительных и основных работ. К подготовительным работам относят:

· разбивку насыпей

· снятие растит. слоя

· очистка от деревьев и кустарников

К основным процессам относятся: разработка, перемещение, разравнивание, уплотнение грунта.

Бульдозеры выполняют значительные объемы земляных работ в строительстве. Бульдозер – перемещает грунт до 100 м, высота насыпи до 2м из резервов. Цикл работы бульдозера состоит из резания и набора грунта путем снятия стружки, перемещения грунта с надвижкой его отвалом бульдозера и разгрузки грунта с последующим возвратом бульдозера к месту набора грунта, обычно задним ходом. Набор грунта производится на ровных участках, желательно при движении под уклон 10...20%, что позволяет срезать стружку грунта оптимальной (наибольшей) толщиныПри планировке площадок могут быть использованы два основных способа работ - траншейный и послойный. При траншейном способе выемку разбивают на ярусы высотой 0,4...0,5 м. Каждый участок на ширину отвала бульдозера разрабатывают за 2...3 проходки по нему. Данный способ исключает значительные потери грунта при его перемещении и поэтому более производителен.Послойный способ применим при небольших глубинах срезки в сложном очертании площадки работ.

Скреперы - высокопроизводительные землеройно-транспортные машины цикличного действия, выполняющие самостоятельную разработку грунта, его транспортировку из выемок в насыпи с частичным уплотнением. Эксплуатационные характеристики скреперов позволяют их использовать при необходимости для отрывки котлованов и планировке поверхностей. Рабочий орган скрепера - ковш с ножевым устройством, который осуществляет послойное резание грунта с одновременным набором его в ковш. Переход в транспортное состояние осуществляется подъемом ковша с одновременным его закрытием. Выгрузка производится в процессе движения скрепера послойно путем наклона ковша скрепера или перемещения задней стенки ковша - свободной или принудительной разгрузкой.,

Скреперы подразделяют на прицепные, полуприцепные, самоходные. При помощи скрепера могут быть механизированы следующие процессы производства земляных работ: разработка и укладка грунта в земляные сооружения различных типов; перемещение грунта на расстояние от 100 до 5000 м; снятие и перемещение растительного слоя; послойное разравнивание грунта. В зависимости от типа сооружения и его конструкции скреперы выполняют разработку грунта по различным схемам:

· эллиптическая, для возведения насыпей высотой до 2 м при фронте работ от 5 до100 м.

· восьмёрка, для насыпей, высотой 4-6 м , из одностороннего и двустороннего. резервов.

· зигзагообразная, высотой насыпи от 2,5-6 м, из односторонних резервов при длине захватке более 200м.

· спиральная, высотой 2,5 м, из двусторонних резервов и укладки грунта в ковальеры, когда ширина насыпи соответствует или превышает длину пути разгрузчики

· поперечно-челночная, при возведения насыпей с перемещением грунта в двусторонние отвалы, набор грунта перпендикулярен оси выемки, высота от4-6м из двусторонних резервов.

Одноковшовые погрузчики Характеризуются мобильностью, маневренностью, простотой конструкции, особенно пневмоколесные фронтальные погрузчики, превосходят одноковшовые экскаваторы.

Но имеют ограничения по условиям производства работ, типу и параметрам земляного сооружения. Применяются при: снятие и перемещение растительного слоя грунта; подготовку забоя; содержание и ремонт землевозных работ; зачистку дна выемок; срезку грунта в земляных сооружениях; разработку и транспортировку грунта при устройстве подземных сооружений; погрузку грунта; послойное разравнивание грунта; обратную засыпку выемок и пазух. Главный параметр одноковшовых погрузчиков - грузоподъемность.

Наибольшее применение в строительстве для перевозки грунта при производстве земляных работ находят автомобили-самосвалы марок ЗИЛ, МАЗ, КамАЗ, КрАЗ грузоподъемностью 4,5... 12 т.

Находят большое распространение землевозы. Землевозы грузоподъемностью 23 и 40 т.

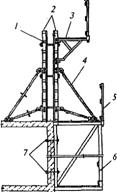

4. Погружение сборных свай забивным способом.

Сваи подразделяют по целому ряду признаков на несколько групп:

по материалу - деревянные, металлические, бетонные и железобетонные, комбинированные, грунтовые;

по конструкции - квадратные, трубчатые, прямоугольные и много-угольные, с уширением и без него, цельные и составные, призматические и конические, сплошного сечения и пустотелые, винтовые и сваи-колонны;

по способу устройства - забивные, изготовляемые на заводе или на самой площадке и погружаемые в грунт, и набивные, устраиваемые непосредственно в грунте (в заранее пробуренной скважине);

по характеру работы (по способу передачи нагрузки на основание) - сваи-стойки, которые передают нагрузку от здания своими концами на скальный или практически несжимаемый фунт, и висячие сваи, передающие нагрузку за счет трения грунта по боковой поверхности сваи;

по виду воспринимаемой нагрузки - центральная, вертикально действующая нагрузка, нагрузка с эксцентриситетом, и усилия выдергивания;

по виду армирования железобетонных свай - с напрягаемой и ненапрягаемой продольной арматурой, с поперечным армированием и без него.

Свайный куст - несколько рядом расположенных свай, совместно воспринимающих общую нагрузку; ростверк - конструкция, объединяющая сверху сваи для их совместной работы.

Устройство свайных фундаментов является комплексным процессом, включающим на примере метода забивки:

• подготовку территории для ведения работ;

• геодезическую разбивку с выносом в натуру положения каждой сваи;

• доставку на стройплощадку, монтаж, наладку и опробование оборудования для погружения свай;

• транспортировку готовых свай от места их изготовления к месту их погружения;

• забивку свай;

• срезку готовых свай по заданной отметке;

• вывоз со строительной площадки срезанных остатков свай;

• устройство монолитного или сборного ростверка;

• демонтаж оборудования.

Технология погружения свай

В зависимости от характеристик грунта существует ряд методов устройства свай: ударный, вибрационный, вдавливанием, завинчиванием, с использованием подмыва и электроосмоса, а также различными комбинациями этих методов.

Ударный метод основан на использовании энергии удара (воздействия ударной нагрузки), под действием которой свая своей нижней заостренной частью внедряется в грунт. По мере погружения она смещает частицы грунта в стороны, частично вниз или наверх. В результате погружения свая вытесняет объем грунта, практически равный объему ее погруженной части. Меньшая часть этого грунта оказывается на дневной поверхности, большая - смешивается с окружающим грунтом и значительно уплотняет грунтовое основание. Зона заметного уплотнения грунта вокруг сваи составляет 2...3 диаметра сваи.

Ударную нагрузку на оголовок сваи создают специальные механизмы:

паровоздушные молоты, которые приводятся в действие силой сжатого воздуха или пара, непосредственно воздействующих на ударную часть молота;

дизель-молоты, работа которых основана на передаче энергии сгорающих газов ударной части молота.

вибропогружатели - передача колебательных движений рабочего органа на сваю (использование вибрации);

вибромолоты - сочетание вибрации и ударного воздействия на сваю.

Забивка свай состоит из трех основных повторяющихся операций:

• передвижка и установка копра на место забивки сваи;

• подъем и установка сваи в позицию для забивки;

• забивка сваи.

В процесс забивки свай входят установка сваи в проектное положение, надевание наголовника, опускание молота и первые удары по свае с высоты 0,2...0,4 м, после погружения сваи на глубину 1 м - переход к режиму нормальной забивки. От каждого удара свая погружается на определенную глубину, которая уменьшается по мере заглубления сваи. В дальнейшем наступает момент, когда глубина забивки сваи практически незаметна. Практически свая погружается в грунт на одну и ту же малую величину, называемую отказом.

Отказ - глубина погружения сваи за определенное количество ударов обычно молота одиночного действия или за единицу времени для молотов двойного действия. Величина отказа - среднее от 10 или серии ударов в единицу времени.

Залог - серия ударов, выполняемых для замера средней величины отказа: для паровоздушных молотов в залоге 20...30 ударов; для дизель-молотов в залоге 10 ударов; для дизель-молотов двойного действия отказ определяют за 1 мин. забивки.

Погружение свай вибрированием осуществляют с использованием вибрационных механизмов, оказывающих на сваю динамические воздействия, которые позволяют преодолеть сопротивление трения на боковых поверхностях сваи, лобовое сопротивление грунта, возникающее под острием сваи, и погрузить сваю на проектную глубину. На скорость погружения и амплитуду колебаний влияют масса вибрирующих частей сваи и вибратора, его эксцентриситет, плотность грунта, участвующего в колебаниях, частота колебаний вибропогружателя. Благодаря вибрации для погружения свай в грунт требуется усилия иногда в десятки раз меньшие, чем при забивке. При этом происходит частичное виброуплотнение грунта, в том числе и под головкой сваи. Зона уплотнения для разных фунтов составляет 1,5.,.3 диаметра сваи.

|

|

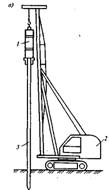

Для погружения свай в грунт вибрированием используют вибропогружатели, которые подвешивают к мачте сваепогружающей установки и жестко соединяют с наголовником сваи.

Р и с. Вибропогружение свай - сваепогружающая установка; 1 - вибропогружатель; 2 - экскаватор; 3 – свая.

|

Виброударный способ погружения свай с помощью вибромолотов. При работе вибромолота наряду с вибрационным воздействием на сваю периодически опускается ударник, оказывая и динамическое воздействие на голову сваи. Наиболее распространены пружинные вибромолоты.

Виброударный способ применим в связанных плотных грунтах, и позволяет в 3...8 раз быстрее при одинаковой мощности с вибрационным способом осуществлять погружение свай в грунт за счет одновременной вибрации и забивки. При этом должно быть обеспечено жесткое соединение вибропогружателя со сваей.

Метод вибровдавливания основан на комбинации вибрационного или виброударного воздействия на сваю и статического пригруза. Особенно эффективен при погружении свай длиной до 6 м.

Погружение свай вдавливанием применяют для коротких свай сплошного и трубчатого сечения (3...5 м).

Погружение свай завинчиванием основано на завинчивании стальных и железобетонных свай со стальным наконечником с помощью мобильных установок, смонтированных на базе автомобилей или других самоходных средств. Метод применяют чаще всего при устройстве фундаментов под мачты линий электропередачи, радиосвязи и других сооружений, где в достаточной мере могут быть использованы несущая способность винтовых свай и их сопротивление выдергиванию.

Погружение свай подмывом грунта применяют в несвязных и малосвязных грунтах - песчаных и супесчаных. Целесообразно подмыв использовать для свай большого поперечного сечения и большой длины, но недопустимо для висячих свай. Способ заключается в том, что под действием воды, вытекающей под напором у острия сваи из одной или нескольких труб, закрепленных на свае, грунт разрыхляется и частично вымывается.

5. Принципы выбора сваебойного оборудования.

Зависят от:

· физико-механических свойств грунта

· от объёма свайных работ

· виды свай

· глубины погружения

· производительности установки

В основном зависит от объёма работ. Объём работ чаще измеряется числом забивных свай или метрами суммарной длины погружаемых частей свай. И оборудование измеряется за час/смену или м/смену. Выбор сваепогружающих установок проводят в 2 этапа исходя из их годовой выработки, в которой учтены затраты на ремонт и профилактику, монтаж, демонтаж и перебазировку машин. На первом этапе определяется число свай, погружающих установок. На втором этапе отбирают те типы установок, которые обеспечивают заданный объём работ при минимальных затратах.

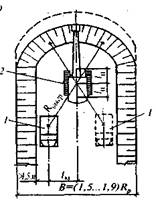

6. Особенности технологии устройства набивных свай

Набивные сваи изготовляют бетонными, железобетонными и грунтовыми, причем имеется возможность устройства свай с уширенной пятой. Способ устройства свай прост - в предварительно пробуренные скважины подается для заполнения бетонная смесь или грунты, в основном песчаные.

Применяют следующие разновидности набивных свай - сваи Страуса, буронабивные, пневмонабивные, вибротрамбованные, частотрамбованные, вибронабивные, песчаные и грунтобетонные. Длина свай достигает 20...30 м при диаметре 50...150 см.

Самими первыми в нашей стране, на основе которых применяются все существующие разновидности буронабивных свай, являются сваи Страуса, которые были предложены в 1899 г. Изготовление свай включает следующие операции:

• пробуривание скважины;

• опускание в скважину обсадной трубы;

• извлечение из скважины осыпавшегося грунта;

• заполнение скважины бетоном отдельными порциями;

• трамбование бетона этими порциями;

• постепенное извлечение обсадной трубы.

Недостатки способа - невозможность контролировать плотность и монолитность бетона по всей высоте сваи, возможность размыва несхватившейся бетонной смеси грунтовыми водами.

Армирование свай производят только в верхней части, где на глубину 1,5...2,0 м в свежеуложенный бетон устанавливают металлические стержни для их последующей связи с ростверком.

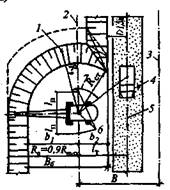

В зависимости от грунтовых условий буронабивные сваи устраивают одним из следующих способов - сухим способом (без крепления стенок скважин), с применением глинистого раствора (для предотвращения обрушения стенок скважины) и с креплением скважины обсадной трубой.

|

|

Буронабивные сваи с уширенной пятой. Диаметр таких свай 0,6...2,0 м, длина 14...50 м. Существуют три способа устройства уши-рений свай. Первый способ - распирание грунта усиленным трамбованием бетонной смеси в нижней части скважины, когда невозможно оценить качество работ, форму (какой стала пята уширения), насколько бетон перемешался с грунтом и какова его несущая способность. При втором способе скважину пробуривают станком, имеющим на буровой колонке специальное устройство в виде раскрывающегося ножа, для образования уширения скважины диаметром до 3 м. Разбуривание полости в грунте уширителем: а - положение уширителя во время раз-буривания скважины; б — то же, в процессе разбуривания полости; 1 - грунто-сборник; 2 - режущие ножи; 3 - скважина; 4 - штанга; 5 - уширенная полость вается.

|

Взрывной способ устройства уширений В пробуренную скважину устанавливают обсадную трубу. На дно скважины опускают заряд взрывчатого вещества расчетной массы и выводят провода от детонатора к взрывной машинке, находящейся на поверхности. Скважину заполняют бетонной смесью на 1,5...2,0 м, поднимают на 0,5 м обсадную трубу и производят взрыв. Энергия взрыва уплотняет грунт и создает сферическую полость, которая заполняется бетонной смесью из обсадной трубы. После этого порциями и с необходимым уплотнением заполняют обсадную трубу бетонной смесью доверху.

Технологическая схема устройства свай с камуфлетным уширени-ем:

а - опускание заряда ВВ и заполнение скважины бетонной смесью; б - подъем бетонолитной трубы и образование уширенной пяты взрывом; в — готовая набивная свая с камуфлетным уширением; / - заряд ВВ; 2 - провод к подрывной машине; 3 - обсадная труба; 4 - приемная воронка; 5 - бетонная смесь; 6 - бадья с бетонной смесью; 7 -уширенная пята; 8 - арматурный каркас

|

|

Пневмотрамбованные сваи. Сваи применяют при устройстве фундаментов в насыщенных водой грунтах с большим коэффициентом фильтрации. В этом случае бетонную смесь укладывают в полость обсадной трубы при постоянном повышенном давлении воздуха (0,25...0,3 МПа), который подается от компрессора через ресивер, служащий для сглаживания колебаний давления. Бетонную смесь подают небольшими порциями через специальное устройство - шлюзовую камеру, действующую по принципу пневмонагнетательных установок, применяемых для транспортирования бетонной смеси. Набивные сваи любого типа следует бетонировать без перерывов. При расположении свай одна от другой менее чем на 1,5 м их выполняют через одну, чтобы не повредить только что забетонированные.

|

|

|

Выштамповываные сваи с использованием станка ударно-канатного бурения. Сначала на глубину до '/2 длины будущей сваи пробуривают скважину-лидер, затем скважину пробивают ударным снарядом на требуемую глубину. Загружают в нижнюю часть скважины жесткую бетонную смесь столбом 1,5...2 м

|

и ударами трамбовки устраивают в основании сваи уширенную пяту. В устье скважины устанавливают обсадную трубу, монтируют арматурный каркас и осуществляют бетонирование верхней части сваи.

Технологическая схема устройства буронабивных свай с выштампованной

пятой:

а - бурение скважины; б - установка в скважину обсадной трубы; в - засыпка в скважину жесткой бетонной смеси; г ~ втрамбовывание бетонной смеси в основание; д - извлечение обсадной грубы и установка арматурного каркаса; е - бетонирование ствола сваи с уплотнением глубинным вибратором; .ж - устройство опалубки оголовка сваи; / - буровая машина; 2 - рабочий механизм с навесным оборудованием для устройства уширенной пяты; 3 - обсадная труба; 4 - лоток для загрузки жесткой бетонной смеси; 5 - трамбовка; б - стреловой кран; 7 - арматурный каркас; 8 -бадья с бетонной смесью; 9 - воронка; 10 - выштампованная уширенная пята; 11- опалубка оголовка

|

|

Вытрамбованные сваи используют в сухих связанных грунтах. В пробуренную скважину с помощью вибропогружателя, закрепленного на экскаваторе, погружают до проектной отметки стальную обсадную трубу, имеющую на конце съемный железобетонный башмак. Полость трубы заполняют на 0,8...1,0 м бетонной смесью, уплотняют ее с помощью специальной трамбующей штанги, подвешенной к вибропогружателю В результате башмак вместе с бетонной смесью вдавливается в грунт, при этом образуется уширенная пята.

|

Обсадная труба заполняется бетонной смесью порциями с постоянным уплотнением. По мере заполнения скважины бетонной смесью осуществляется подъем обсадной трубы экскаватором при работающем вибропогружателе, который значительно снижает адгезию трубы с бетоном в процессе ее извлечения.

Технологическая схема устройства вытрамбованных свай:

а - образование скважины; 6 - укладка первой порции бетонной смеси; в - уплотнение бетонной смеси трамбующей штангой, жестко соединенной с вибропогружателем; г - укладка и уплотнение

последующих слоев бетонной смеси; д - извлечение обсадной трубы и установка арматурного каркаса в голове сваи

|

|

Частотрамбованные сваи устраивают путем забивки обсадной трубы в пробуренную скважину вместе с надетым на конце чугунным башмаком, который остается в грунте Технологическая схема устройства часто-трамбованных свай: а - погружение обсадной трубы; б - установка арматурного каркаса; в - подача бетонной смеси в полость трубы; г - извлечение обсадной трубы с одновременным уплотнением бетонной смеси; 1 - обсадная труба; 2 - копер; 3 - молот двойного действия; 4 - арматурный каркас; 5 - бадья с бетонной смесью; 6 - приемная воронка; 7 - чугунный башмак

|

Песчаные набивные сваи - наиболее дешевый способ уплотнения слабых грунтов. Стальная обсадная труба с башмаком погружается в грунт с помощью вибропогружателя . Достигнув проектной отметки, она частично заполняется песком, при подъеме обсадной трубы за счет массы песка она отделяется от башмака, и с помощью вибропогружателя извлекается на поверхность, при этом грунт от вибросотрясений уплотняется. Дополнительное и эффективное уплотнение может быть достигнуто проливом скважины водой

Грунтобетонные сваи. устраивают с помощью бурильных установок с пустотелой буровой штангой, имеющей на конце смесительный бур со специальными режущими и одновременно перемешивающими смесь лопастями. После пробуривания скважины в слабых песчаных грунтах до нужной отметки в пустотелую штангу под давлением из растворосмесительной установки подают водоцементную суспензию (раствор).

Бурозавинчивающиеся сваи. При устройстве буронабивных свай, где погружение обсадной трубы происходит с опережающей выборкой грунта из полости трубы, возможна утечка грунтового массива из-под рядом стоящих фундаментов, что также может привести к деформациям существующих строений. Использование методов «стена в грунте» или применение глинистого раствора для погружения труб приводит к удорожанию проекта.

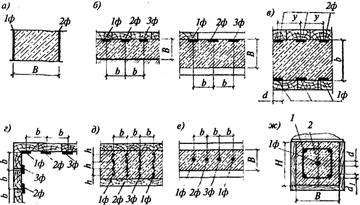

7. Технология устройства разборно-переставной опалубки при бетонированиифундаментов, стен.

Опалубки, крепежные элементы, различные леса и подмости изготовляют только в заводских условиях, в которых обеспечивается получение изделий с малыми допусками и имеющих многократную оборачиваемость.

(Унифицированная разборно-переставная опалубка состоит из отдельных щитов или из набора инвентарных взаимозаменяемых элементов, которые при использовании однотипных стыковочных элементов можно собирать в разные опалубочные формы. На высоте опалубочные щиты поддерживают стойки (одиночные или комплексные) с раскосами и связями, которые объединяются в поддерживающие леса. Технологический процесс устройства опалубки состоит в следующем. Щиты опалубки устанавливают вручную или краном и закрепляют в проектном положении. После бетонирования и достижения бетоном прочности, допускающей распалубливание, опалубочные и поддерживающие устройства снимают и переставляют на новую позицию.Различают два основных вида опалубочных форм разборно-перестав-ной опалубки: мелкощитовую и крупнощитовую.

Основными элементами мелкощитовой разборно-переставной опалубки являются плоские, Г-образные или криволинейные щиты каркасной или бескаркасной конструкции площадью до 1,5... 2,0 м2, каждый массой не более 50 кг Плоские щиты на сшивных планках, обычно деревянные, собирают из обрезных или шпунтованных досок толщиной не менее 25 мм и скрепляют с тыльной стороны планками на гвоздях в двух и более уровнях. Для большей жесткости возможно соединение на металлических прутках, располагаемых в просверленных сквозных отверстиях. Поверхность щитов, соприкасающаяся с бетоном, для придания ей гладкости и защиты от прилипания к бетону строгают и покрывают различными эмульсиями или наклеивают сверху пластик.Щиты рамочной конструкции дерево-металлические имеют обрамление из уголка и палубу из шпунтованных досок, фанеры, досок, покрытых пластиком, и просто из листового железа. В настоящее время в строительстве применяют унифицированную (универсальную) опалубку, состоящую из инвентарных щитов различных типоразмеров с инвентарными поддерживающими устройствами и креплениями. В мелкощитовой опалубке можно собирать формы практически для любых бетонных и железобетонных конструкций — стен, фундаментов, колонн, ригелей, плоских, часторебристых и кессонных перекрытий и покрытий, бункеров, башен и др. Универсальность опалубки достигается возможностью соединения щитов по любым граням. Крупнощитовая разборно-переставная опалубка включает щиты размером 2...20 м2 повышенной несущей способности. При устройстве ленточных фундаментов опалубку формируют из инвентарных щитов, которые между собой соединяют с помощью замков разной конструкции. В случае вставок между щитами доборных элементов шириной до 15 см могут быть использованы удлиненные замки. Поперечный размер конструкции фиксируют временными распорками на подкосах и торцевыми щитами опалубки. Для восприятия бокового давления бетонной смеси противолежащие панели соединяют винтовыми стяжками (тяжами).

|

|

Установленная панель стеновой опалубки: 1 — щиты рядовые; 2 — замки; 3 — подкос; 4 — крепление к перекрытию; 5 — стяжная муфта подкоса Щитовая опалубка ступенчатых фундаментов стаканного типа под колонну состоит из отдельных коробов, устанавливаемых друг на друга. Короба в свою очередь собирают из двух пар щитов — «закладных» и «накрывных», соединенных между собой винтовыми стяжками. В комплект опалубки входят также подкосы для установки щитов, навесные консольные подмости для бетонирования, замки для соединения щитов и винтовые стяжки |

Конструкции удлиненных замков для соединения щитов со

вставкой: / — щит опалубки рядовой; 2 — вставка; 3 — замок удлиненный

Конструкции удлиненных замков для соединения щитов со

вставкой: / — щит опалубки рядовой; 2 — вставка; 3 — замок удлиненный

На палубе щитов не допускаются трещины, заусеницы и местные

отклонения глубиной более 2 мм. При креплении палубы из водостойкой

ламинированной фанеры на каркасах щитов потайная головка шурупов может

выходить на плоскость фанеры не более 0,1 мм.

На палубе щитов не допускаются трещины, заусеницы и местные

отклонения глубиной более 2 мм. При креплении палубы из водостойкой

ламинированной фанеры на каркасах щитов потайная головка шурупов может

выходить на плоскость фанеры не более 0,1 мм.

Крупнощитовая опалубка обеспечивает опалубливание монолитных конструкций с модулем 300 ммКонструктивное решение опалубки угла наружной стены (а) и примыкания (б) внутренней стены к наружной:

/ — защитное ограждение; 2 — кронштейны консольных подмостей; 3 — противостоящие щиты

рядовые; 4 — винтовые стяжки; 5 — подкос; 6 — замки; 7 — стяжная муфта подкоса;

8 — противостоящие угловые щиты

Крупнощитовая опалубка стен состоит из щитов опалубки, подмостей, навешиваемых на эти щиты, раскрепляющих подкосов и элементов раскрепления. Щиты в опалубочные панели собирают посредством центрирующих замков. В комплект опалубки может входить компенсационный элемент шириной 0,3 м и удлиненные замки, которые используют в опалубке со вставками из брусков шириной до 15 см при бетонировании конструкций немодульных размеров.

Опалубка внутренней стены в сборе:

Опалубка внутренней стены в сборе:

а — при высоте стены до 3 м; 6 — то же, более Зм;/ — втулка; 2 — примыкающие щиты

опалубки; 3 — консольные подмости; 4 — стык консоли и подкоса; 5 — винтовая стяжка; 6 —

подкос; 7 — кронштейн; S — подкладочная доска (по высоте перепада); 9 — крепление к

перекрытию

При монтаже и демонтаже опалубки на высоте по периметру и внутри здания щиты опалубки должны быть ограждены инвентарными защитными приспособлениями.

Щиты опалубки выполнены в соответствии с единым модулем, они универсальны и взаимозаменяемы, сборка, установка и соединение щитов между собой может осуществляться в вертикальном и горизонтальном положениях. В ребрах каркаса предусмотрены отверстия для навески кронштейнов и установки подкосов. Для соединения щитов между собой используют замки — не менее трех замков по высоте щита: два замка — на высоте 250 мм от низа и верха щита и третий замок — в центральной части щита.

Щитовая опалубка стены в сборе:

I- защитное ограждение; 2 — 1рнштейны консольных подмостей; I- замки; 4 — подкос; J — крепление к перекрытию; 6 — стяжная муф-[щодкоса; 7 — щиты рядовые; 8 — патовые стяжки; 9 — противостоя-IH панель опалубки стены

В процессе установки щитов и панелей опалубки стен по нанесенным на перекрытиях рискам их прижимают к бетонному цоколю и приводят в вртикальное положение при помощи стяжных муфт подкосов. Точность тановки проверяют уровнем или по отвесу.

Опалубка наружной стены в сборе:

Опалубка наружной стены в сборе:

Щиты и панели наружных стен монтируют с рабочих подмостей, закрепленных на стенах предыдущего этажа (рис. 1.11). Навеску подмостей осуществляют следующим образом. При бетонировании стен в них остаются сквозные отверстия от винтовых стяжек щитов опалубки. При установке подмостей с помощью монтажного крана, в эти отверстия пропускают болты крепления низа опор рабочих подмостей, с внутренней стороны стен эти болты закрепляют с помощью гаек. Тем самым подмости плотно прижимаются к забетонированной стене нижележащего этажа.

В первую очередь монтируют щиты (панели) наружной опалубки, их устанавливают на рабочие подмости

Подъем и установку щитов и панелей опалубки осуществляют специальным захватом, закрепленным на канатных стропах, за одну точку (для отдельного щита) или две точки — для опалубочной панели

Демонтаж опалубки стен производят укрупненными панелями из S...6 щитов. На демонтируемой панели откручивают гайки винтовых стяжек, вытаскивают тяжи. Затем с помощью подкосов щиты отрывают от бетона. Отсоединенную панель переносят краном на склад для осмотра, ремонта и, если необходимо, смазки.

8. Армирование конструкций. Состав процесса, монтаж арматуры, обеспечение защитного слоя и др.

Арматура — стальные стержни, прокатные профили и проволока, расположенные в бетоне для совместной с ним работы.

Сборно-монолитные и монолитные ненапрягаемые конструкции армируют укрупненными монтажными элементами в виде сварных сеток, плоских и пространственных каркасов, которые изготовляют вне возводимого сооружения и затем устанавливают монтажными кранами. Иногда сложные конструкции армируют непосредственно в проектном положении из отдельных стержней с соединением их в законченный арматурный каркас сваркой или вязкой.

Арматуру подразделяют по назначению в конструкции на рабочую, распределительную и монтажную.

Рабочая арматура воспринимает растягивающие усилия, возникающие в железобетонных конструкциях от собственной массы и внешних нагрузок.

Распределительная арматура служит:

• для равномерного распределения нагрузок между рабочими стержнями;

• для обеспечения их совместной работы;

• для связи рабочих стержней между собой, препятствуя смещению рабочей арматуры при бетониро-вании .

Монтажная арматура обычно не воспринимает усилий, а обеспечивает точное положение в опалубке рабочих стержней и плоских арматурных сеток и элементов. Основной в современном строительстве является арматура периодического профиля, имеющая надежную анкеровку и повышенное сцепление с бетоном. При использовании стержней из гладкой арматуры для их лучшего закрепления в бетоне концы стержней, работающих на растяжение, делают загнутыми в виде крюков.

В гражданском строительстве обычно применяют арматурные стержни диаметром 12...30 мм, в промышленном — арматуру диаметром до 40 мм, в гидротехническом — стержни диаметром 90...120 мм.

|

|

Виды арматуры: а — арматурные стержни; б — плоский каркас; в — пространственный каркас; г — арматурные сетки: 7— плоская; //—рулонная; д — арматурный блок; е — стержневая арматурная горячекатаная сталь: /—гладкая; II—периодического профиля; ж — каркас колонны из стержневой арматуры; з — то же, из жесткой арматуры; / — рабочие стержни прямые; 2 — то же, отогнутые; 3 — монтажные стержни; 4 — хомуты; 5 — распределительные стержни; б — сетки; 7 — пространственный каркас; 8 — арматурный выпуск; 9 — уголок; 10— раскос Монтажные петли, выполненные из арматуры, являются элементом сборных железобетонных конструкций и предназначены для строповки при подъеме и установке. Для армирования предварительно-напряженных конструкций чаще всего используют проволочную арматуру (рис. 1.22). Проволочную арматуру подразделяют на несколько типов: • арматурная проволока низкоуглеродистая класса В-1 и высокопрочная углеродистая класса В-П; • проволочные пряди из трех-, семи- и многопроволочных прядей с правой свивкой, причем при перерезании пряди их проволоки не раскручиваются; • проволочные высокопрочные канаты. |

|

|

|

Рис. 1.22. Арматура для предварительно напряженных конструкций: а — семипроволочная прядь; б — то же, 19-проволочная; в, г — проволочные канаты двухпрядевые (пряди из 7 и 19 проволок); д — то же, трехпрядевые; е, ж — многопрядевые канаты; з, и — пучковая арматура; / — рабочая проволока; 2, 9 — вязальная проволока; 3 — спираль; 4 — коротыш; 5 — осевой стержень; 6, 7 — наружное защитное покрытие |

|

Состав арматурных работ

Арматурные работы включают в себя следующие процессы:

• централизованная заготовка арматурных элементов;

• транспортирование арматуры на строительную площадку, сортировка и складирование;

• укрупнительная сборка арматурных элементов, изготовление арматурных изделий;

• установка в опалубку стержней, сеток, плоских, пространственных и несущих арматурных каркасов;

• соединение отдельных монтажных единиц в единую армоконструкцию;

• раскрепление армоконструкции, гарантирующее обеспечение надлежащего защитного слоя при бетонировании.

Все процессы армирования железобетонных конструкций можно объединить в две группы: предварительное изготовление арматурных элементов и установка их в проектное положение.

Соединение арматурных элементов. Способы сварки

Установку арматуры и арматурных изделий осуществляют машинами и механизмами, используемыми на строительной площадке. В отдельных случаях и в неудобных для применения механизмов местах производят ручную укладку арматуры и ее вязку.

Основные способы соединения арматурных стержней между собой — укладка внахлестку или сварка. Соединение нахлесткой без сварки используют при армировании конструкций сварными сетками или плоскими каркасами с односторонним расположением рабочих стержней арматуры и при диаметре арматуры не выше 32 мм. При этом способе стыкования арматуры величина перепуска (нахлестки) зависит от характера работы элемента, расположения стыка в сечении элемента, класса прочности бетона и класса арматурной стали.

При стыковании на сварке сеток из круглых гладких стержней в пределах стыка следует располагать не менее двух поперечных стержней. При стыковании сеток из стержней периодического профиля приваривать поперечные стержни в пределах стыка не обязательно, но длина нахлестки в этом случае должна быть увеличена не менее чем на пять диаметров свариваемой арматуры. Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском в 50 мм при диаметре распределительных стержней до 4 мм и 100 мм — при диаметре более 4 мм. При диаметре рабочей арматуры 26 мм и более сварные сетки в нерабочем направлении рекомендуется укладывать впритык друг к другу с перекрытием стыка специальными стыковыми сетками с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

При сварке арматуры между собой металл оказывает небольшое сопротивление прохождению электрического тока. Для сокращения времени сварки и повышения производительности труда применяют токи большой силы, доходящей до 50 000 А и невысокое напряжение — не более 30...60 В. При контактной сварке в месте контакта сопротивление движению электрического тока во много раз превышает сопротивление на остальном пути тока, здесь усиленно выделяется теплота, металл разогревается до пластического состояния, пересечение стержней сжимается и происходит их сварка.

В цепи наибольшее сопротивление имеет стык стержней, в этом месте наиболее интенсивно выделяется теплота, которая разогревает торцы стержней до пластического и частично жидкого состояния. При этом металл в месте сварки плавится почти мгновенно, время пропускания тока измеряется долями секунды. Стержни с силой прижимают друг к другу, в результате чего они свариваются. Для сварки используют специальные трансформаторы, которые понижают напряжение с номинального 220...380 В до требуемого и одновременно увеличивают силу тока.

Электрическую энергию можно преобразовать в тепловую двумя способами:

1) пропусканием тока через свариваемые детали; на этом принципе основана контактная сварка с применением давления, при которой нагрев производится теплотой, выделенной при прохождении электрического тока через находящиеся в контакте соединяемые детали;

2) при помощи электрической дуги или сваркой плавлением; нагрев соединяемых элементов осуществляют электрической дугой.

1.3.5. Контактная сварка

Контактная сварка имеет следующие основные разновидности:

• точечная контактная сварка, применяемая для соединения пересекающихся стержней в сетках и каркасах;

• стыковая контактная сварка, которая целесообразна для соединения стержней между собой, когда требуется увеличение их длины, а также для сращивания обрезков и стержней между собой.

|

|

Приспособления для натяжения пучковой арматуры: а — конический анкер: / — плита; 2 — анкерная пробка; 3 — отверстие для нагнетания раствора; 4 — ограничители из проволоки; 6 — гильзовый анкер: / — утолщение на стержне; 2 — стержень или болт; 3 — проволока; 4 — гильза; 5 — гайка; в — стаканный анкер: 1 — стакан с отверстием в днище; 2 — два полукольца; 3 — обжимное кольцо; 4 — арматурный пучок; J — защитная трубка; 6—расклинивающий вкладыш; 7 — ограничительная шайба; г — глухой анкер: / — защитная трубка; 2 — арматурный пучок; 3 — вязальная проволока; 4 — бетон; д — гидродомкрат одиночного действия; е — то же, двойного: 1,7 — цилиндры; 2, II — поршни; 3 — муфта; 4 — анкер; 5 — винт для возврата поршня; 6 — штуцеры для подачи масла; 8— бетон; 9 — пучок арматуры; 10 — анкерная конусная пробка; 12 — захват

|

Заключительная операция — инъецирование каналов, к ней приступают сразу после натяжения арматуры. Для этого применяют раствор не ниже МЗОО на цементе М400...500 и чистом, без примесей песка. Нагнетают раствор с помощью растворонасоса или пневмонагнетателя с одной стороны канала. Раствор подают по шлангу и через специально оставленные отверстия заполняют канал. Инъецирование ведут непрерывно с начальным давлением от 0,1 МПа и последующим его повышением до 0,4 МПа. Прекращают нагнетание, когда раствор начнет вытекать с другой стороны канала.

Натяжение арматуры контролируют в процессе обжатия бетона, которое можно производить только после накопления затвердевшим бетоном прочности, достаточной для восприятия усилий, создаваемых натяжными устройствами.

Для закрепления напрягаемой арматуры на упорах, в формах или при натяжении на бетон используют гильзы, опорные шайбы с гайками, приваренные петли, клиновые зажимы, конические анкеры и другие приспособления (рис. 1.28).

Применение проволочных пучков и пакетов позволяет заменить трудоемкое натяжение отдельных проволок натяжением целого пучка, сгруппированного вокруг специального круглого анкера или пакета. При такой группировке проволок уменьшается сечение арматуры, снижается объем и масса конструкции. Для предварительно напряженных конструкций очень важно создать надежное сцепление поверхности арматуры с окружающим бетоном. Этим объясняется применение в качестве напрягаемой арматуры прядей и канатов со сложной формой поверхности.

В последнее время начали использовать способ, исключающий операции по инъецированию. Арматурные канаты или стержни перед укладкой и протяжкой покрывают антикоррозийным составом, а затем фторопластом (тефлоном), имеющим практически нулевой коэффициент трения. При натяжении канат относительно легко скользит в канале бетонной конструкции.

9. Приготовление и транспортирование бетонной смеси.

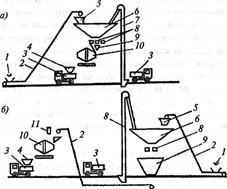

Бетонную смесь приготовляют на механизированном или автоматизированном бетонном заводе и в готовом виде доставляют на строительство. При потребности в бетонной смеси до 3 тыс. м3 в месяц на строительной площадке на эстакаде может быть смонтирована временная бетоносмесительная установка, позволяющая осуществлять выгрузку бетонной смеси в транспортные средства. Целесообразность приготовления бетонной смеси на строительной площадке должна быть обоснована технико-экономическими расчетами в зависимости от объема работ, часовой потребности, дальности транспортирования и других организационных условий. Бетонную смесь приготовляют по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь, при расчлененной — отдозированные составляющие или сухую бетонную смесь.

В зависимости от потребности в бетонной смеси могут быть организованы районные бетонные заводы, крупные стационарные бетоносмесительные узлы или построечные установки. Районные бетонные заводы снабжают готовыми смесями строительные объекты, расположенные на расстояниях, не превышающих технологически допускаемые расстояния автомобильных перевозок. Такие заводы выполняют сборно-разборными блочной конструкции, что позволяет их быстро перебазировать на новый объект. Построечные бетоносмесительные установки обслуживают одну строительную площадку или отдельно строящийся объект при месячной потребности в бетонной смеси до 1,5 тыс. м3.В качестве построечных применяют также мобильные бетоносмесительные установки, смонтированные на специальном полуприцепе с производительностью до 20 м /ч. Конструкция таких установок позволяет переводить их из рабочего в транспортное положение в течение одной рабочей смены и транспортировать на прицепе на очередной объект. Использование таких установок особенно целесообразно на крупных рассредоточенных объектах, расположенных от стационарных бетонных заводов на расстояниях, превышающих технологически допустимые. Такие установки увеличивают гибкость системы централизованного обеспечения строек товарными бетона.

Компоновочная схема бетоносмесительных установок:

а — одноступенчатая (вертикальная); 6 — двухступенчатая (партерная); 1,2 — транспортеры для заполнителей; 3 — автосамосвалы; 4 — раздаточный бункер готовой смеси; 5 — поворотная воронка; и — расходные бункеры; 7 — элеватор; 8, 11—дозаторы; 9 — воронка; 10- смеситель

Дозирование составляющих материалов должно производиться по массе. Точность дозирования цемента, активных добавок и воды должно быть не ниже 1% при приготовлении смеси на заводах и не ниже 3% — на бетоносмесительных установках, для заполнителей — соответственно на 2 и 3%. Допускается на мелких бетоносмесителях осуществлять дозировку цемента по массе, а заполнителей по объему с учетом их влажности. Проверка подвижности бетонной смеси на месте приготовления должна производиться не реже двух раз в смену при условии постоянной влажности заполнителей. Заполнители для бетона применяют фракционированными и чистыми. Запрещается использовать природную смесь песка и гравия без рассеивания на фракции. Порядок загрузки компонентов, продолжительность перемешивания бетонной смеси должны быть установлены для конкретных материалов и применяемого оборудования путем оценки подвижности, однородности и прочности бетона в конкретном замесе.

Загрузку смесителя цикличного действия можно осуществлять в следующей последовательности. Сначала в смеситель подают 15...20% требуемого на замес количества воды, затем одновременно начинают загружать цемент и заполнители, не прекращая подачи воды до необходимого количества. Цемент поступает в смеситель между порциями заполнителя, благодаря чему устраняется его распыление. Продолжительность перемешивания бетонной смеси зависит от вместительности барабана смесителя и необходимой подвижности бетонной смеси и составляет от 45 до 240 с.

При приготовлении бетонной смеси по раздельной технологии необходимо соблюдать следующий порядок: в смеситель дозируется вода, часть песка, тонкомолотый минеральный наполнитель (в случае его применения) и цемент. Все эти составляющие тщательно перемешиваются, полученную смесь подают в бетоносмеситель, предварительно загруженный оставшейся частью песка и воды, крупным заполнителем и еще раз вся эта смесь перемешивается.

Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона, поэтому не реже двух раз в день заводская лаборатория берет пробу и дает характеристику выпускаемой бетонной смеси. Цемент должен иметь заводской паспорт, при хранении более 3 месяцев проверяется его активность. Запрещается хранить рядом цементы разных марок и видов.

Наибольший размер зерен крупного заполнителя принимают не более 1/3 наименьшей толщины тонкостенной конструкции, для железобетонных плит — не более 1/2 толщины плиты, для других армированных конструкций — не более 2/3 наименьшего расстояния между стержнями арматуры. В песке не должно быть зерен гравия и щебня размером более 10 мм, а частиц от 5 до 10 мм не более 5% по массе, остальные частицы должны быть размером менее 5 мм. Пригодность воды для приготовления бетонной смеси проверяют' лабораторным путем.

2.2. Транспортирование бетонной смеси

| Состав процесса транспортирования. В общем виде транспортный процесс включает приемку бетонной смеси из раздаточного бункера бетоносмесительной установки, перемещение ее различными транспортными средствами на объект бетонирования, последующую подачу смеси к месту укладки или же перегрузку ее на другие транспортные средства или приспособления, при помощи которых смесь доставляют в блок бетонирования. Блоком бетонирования называют подготовленную к укладке бе-

тонной смеси конструкцию или ее часть с установленной опалубкой и смонтированной арматурой.

На практике процесс доставки бетонной смеси в блок бетонирования осуществляют по двум схемам:

• от места приготовления до непосредственной разгрузки в блок бетонирования;

• от места приготовления до места разгрузки у бетонируемого объекта, с последующей подачей бетона в блок бетонирования. Эта схема предусматривает промежуточную перегрузку бетонной смеси.

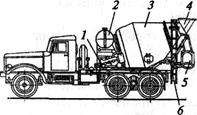

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси. Запрещается добавлять воду на месте укладки смеси для увеличения ее подвижности. Транспортирование бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки в блок бетонирования — в бадьях кранами, подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями. Перевозка бетонной смеси автотранспортом (рис. 2.2). Бетонную смесь на объект бетонирования доставляют в автомобилях-самосвалах, автобетоновозах, автобетоносмесителях, в бадьях-контейнерах, устанавливаемых в кузова бортовых автомобилей. Продолжительность перевозки, т.е. время от приготовления бетонной смеси до ее укладки и уплотнения, не должна превышать 1 ч. При движении бетон нужно предохранять от чрезмерного встряхивания во избежание расслаивания. По хорошим дорогам на расстояния до 15 км бетонную смесь можно транспортировать в открытых автомобилях-самосвалах или в бадьях, установленных в кузовах машин. Из автосамосвалов бетонная смесь может выгружаться в бункера. При бетонировании массивов ниже уровня земли подача бетонной смеси прямо с самосвалов без перегрузки в конструкцию может осуществляться с эстакад или передвижных мостов.

|

|

|

Автобетоносмеситель (а) и авторастворовоз (б): / — привод бетоносмесительного барабана; 2 — бак для воды; 3 — бетоносмесительный барабан; 4 — загрузочное устройство; 5 — секционный лоток (разгрузочное устройство);6 — гидросистема; 7 — привод лопастного смесителя; 8 — цистерна |

Кузова автосамосвалов мало приспособлены для перевозки подвижной бетонной смеси. В результате в процессе транспортирования на объект 2...3% смеси теряется в пути. Модернизация кузовов автосамосвалов путем изменения их формы, наращивания бортов, установки герметизирующих прокладок вдоль заднего борта хотя и значительно снижают потери бетона, но не решают проблемы в целом. Нашли применение специальные автосамосвалы-бетоновозы, которые обеспечивают доставку на объект более качественной бетонной смеси. Автобетоновозы могут быть снабжены шнеком для периодического перемешивания в пути бетонной смеси, но загрузка в кузов затворенной, приготовленной бетонной смеси ограничивают дальность и сроки доставки смеси потребителю. Этот тип самосвала в настоящее время постепенно заменяется автобетоновозом на базе автобетоносмесителя. В смесительный барабан автобетоновоза на бетонном заводе может быть загружена готовая бетонная смесь, которая в процессе транспортирования ее на объект будет постоянно перемешиваться (при малой дальности перевозки). Если дальность транспортирования оказывается значительной, в барабан будет загружена только сухая смесь, на строительном объекте в барабан будет подано необходимое количество воды для приготовления на месте бетонной смеси. Для транспортирования бетонной смеси в городских условиях, а также на большие расстояния (в пределах 100 км) особенно целесообразно применять автобетоносмесители со смесительными барабанами разной вместимости. В смесительный барабан на бетонном заводе загружают сухую бетонную смесь, которая за 5...8 мин до прибытия к месту укладки бетонной смеси перемешивается с вводимой в барабан водой или воду подают непосредственно на объекте. Готовую смесь выгружают путем вращения смесительного барабана в обратную сторону. Наличие откидного выгрузочного лотка позволяет производить порционную разгрузку, а также непосредственно подавать смесь сразу в бетонируемую конструкцию. Использование автобетоносмесителей позволяет существенно увеличить допустимые расстояния перевозки бетонных смесей без снижения их качества. Транспортирование бетонной смеси на бортовых автомашинах в контейнерах или бадьях применяют редко ввиду недоиспользования грузоподъемности транспортных средств и необходимости создания большого оборотного парка контейнеров, что снижает экономическую эффективность метода. Недостатки транспортирования в бадьях аналогичны использованию самосвалов. Доставленную на объект бетонную смесь разгружают непосредственно в конструкцию или перегружают в приемные бункеры (промежуточные емкости) для последующего перемещения в блоки бетонирования. Подачу смеси без перегрузки применяют при бетонировании конструкций, расположенных на уровне земли или малозаглубленных. Это наиболее простой способ, который не требует каких-либо дополнительных устройств или приспособлений

10. ПОДАЧА И УКЛАДКА БЕТОНА В КОНСТРУКЦИЮ

Подготовка к укладке бетонной смеси:

· Подготовка опалубки – осмотр и проверка на надежность установки стоек, лесов и клиньев под ними, креплений, а также отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом. Опалубку очищают от мусора и грязи.

· Подготовка арматуры - проверяют установленные арматурные конструкции, контролируют местоположение, диаметр, число арматурных стержней, а также расстояния между ними, наличие перевязок и сварных прихваток в местах пересечения стержней, очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора с помощью пескоструйного аппарата или проволочных щеток. Расстояния между стержнями должны соответствовать проектным,

· Подготовка основания или ранее уложенного бетона - перед укладкой бетонной смеси на грунт подготавливают основание. С него удаляют растительные, торфяные и прочие грунты органического происхождения, сухой несвязный грунт увлажняют. Переборы заполняют песком и уплотняют. Бетон очищают от мусора, грязи и цементной пленки.

Способы укладки бетонной смеси. Укладку бетонной смеси осуществляют тремя методами: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. При каждом методе укладки должно быть соблюдено основное правило — новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Этим исключается необходимость устройства рабочих швов по высоте конструкции.

Как правило, укладку в небольшие в плане конструкции (тонкостенные, колонны, стены, балки и др.) ведут сразу на всю высоту без перерыва для исключения рабочих швов.

В большие в плане конструкции (например, массивные фундаментные плиты) бетонную смесь укладывают горизонтальными слоями и как правило, по всей площади.

На больших массивах иногда невозможно перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В этом случае применяют ступенчатый способ укладки с одновременной укладкой двух-трех слоев. При укладке ступенями отпадает необходимость перекрывать слои по всей площади массива. Для удобства ведения работ длину «ступени» принимают не менее З м.

|

|

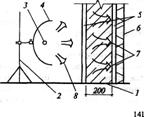

Уплотнение бетонной смеси. Основной и наиболее распространенный способ уплотнения при монолитной кладке — вибрирование, основанное на использовании некоторых свойств бетонной смеси. Бетонную смесь вибрируют с помощью внутренних (глубинных), поверхностных и наружных вибраторов. Рабочая часть внутренних вибраторов, погружаемая в бетонную смесь, передает ей колебания через корпус. Поверхностные вибраторы, устанавливаемые на уплотняемую бетонную смесь, передают ей колебания через рабочую площадку. Наружные вибраторы, укрепляемые на опалубке при помощи тисков или другого захватного устройства, передают бетонной смеси колебания через опалубку. Область применения различных типов вибраторов зависит от размеров и формы бетонируемой конструкции, степени ее армирования и требуемой интенсивности бетонирования. |

Внутренние вибраторы типа булавы применяют для уплотнения бетонной смеси, укладываемой в массивные конструкции с различной степенью армирования, при этом глубина погружения вибратора на 5-8 см в предыдущий слой. Внутренние с гибким валом — для различного типа густоармированных конструкций. Поверхностными вибраторами уплотняют только верхние слои бетона и используют их при бетонировании тонких плит полов, при перестановке таких вибраторов рабочая площадка должна перекрывать предыдущий участок не менее чем 10 см. Наружными вибраторами уплотняют бетонную смесь в густоармированных тонкостенных конструкциях.

Уплотнение бетонной смеси. Основной и наиболее распространенный способ уплотнения при монолитной кладке — вибрирование, основанное на использовании некоторых свойств бетонной смеси.

Бетонную смесь вибрируют с помощью внутренних (глубинных), поверхностных и наружных вибраторов. Рабочая часть внутренних вибраторов, погружаемая в бетонную смесь, передает ей колебания через корпус. Поверхностные вибраторы, устанавливаемые на уплотняемую бетонную смесь, передают ей колебания через рабочую площадку. Наружные вибраторы, укрепляемые на опалубке при помощи тисков или другого захватного устройства, передают бетонной смеси колебания через опалубку.

|

|

Область применения различных типов вибраторов зависит от размеров и формы бетонируемой конструкции, степени ее армирования и требуемой интенсивности бетонирования. Внутренние вибраторы типа булавы применяют для уплотнения бетонной смеси, укладываемой в массивные конструкции с различной степенью армирования, при этом глубина погружения вибратора на 5-8 см в предыдущий слой. |

Внутренние с гибким валом — для различного типа густоармированных конструкций. Поверхностными вибраторами уплотняют только верхние слои бетона и используют их при бетонировании тонких плит полов, при перестановке таких вибраторов рабочая площадка должна перекрывать предыдущий участок не менее чем 10 см. Наружными вибраторами уплотняют бетонную смесь в густоармированных тонкостенных конструкциях.

Качество конструкции во многом зависит от правильного выбора оптимального режима вибрирования бетонной смеси. При недостаточной продолжительности вибрирования может иметь место неплотная укладка бетонной смеси, а при излишней возможно ее расслоение. Продолжительность вибрирования на одной позиции зависит от подвижности бетонной смеси и типа вибратора. Визуально продолжительность вибрирования может быть установлена по следующим признакам: прекращению оседания, приобретению однородного вида, горизонтальности поверхности и появлению на поверхности смеси цементного молока.

По мере укладки каждого слоя бетонной смеси вибратор переставляют с одной позиции на другую. Расстояние между позициями внутренних вибраторов не должно превышать полуторного радиуса их действия.

Уплотнение штыкованием ведут вручную с помощью шуровок. Из-за трудоемкости и низкой производительности метод применяют в исключительных случаях при бетонировании тонкостенных и густоармированных конструкций, а также при использовании высокоподвижных (с осадкой конуса более 10 см) и литых смесей, чтобы избежать их расслоения при вибрировании.

Уплотнение трамбованием ведут ручными и пневматическими трамбовками при укладке весьма жестких бетонных смесей в малоармированные конструкции, а также в тех случаях, когда применять вибраторы невозможно из-за отрицательного воздействия вибрации на расположенное вблизи оборудование . Смеси уплотняют слоями толщиной 10 15 см.

Устройство рабочих швов. Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие. Обычно происходит это при перерывах в бетонировании от 7 ч. Рабочие швы являются ослабленным местом, поэтому они должны устраиваться в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции

11. Выдерживание бетона. Распалубливание конструкций.

Выдерживание бетона

Свежеуложенный бетон требует ухода в первые дни твердения, контроля над ходом набора им прочности. В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги, в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание прочности. Условия выдерживания бетона должны обеспечить:

-поддержание температурно-влажностного режима, необходимоголя нарастания прочности бетона;

-предотвращение значительных температурно-усадочных деформаций и образования трещин;

-предохранение от ударов, сотрясений и других воздействий, включая механические повреждения;

-защиту от солнца, ветра, быстрого высыхания и резких изменений температуры

-защиту от других воздействий, ухудшающих качество бетона в конструкции.

Свежеуложенный бетон поддерживают во влажном состоянии, периодически его поливая, и предохраняют летом от солнечных лучей, а зимой от мороза защитными покрытиями. В жаркую и ветреную погоду незащищенные поверхности свежеуложенного бетона не позднее чем через 2...3 ч после укладки укрывают хорошо увлажненной тканью, рогожами, матами, мешковиной, песком, опилками. Большие горизонтальные поверхности бетона можно покрывать битумными или полимерными материалами и пленками. Подобного типа защитные покрытия и другие необходимые мероприятия применяют для предохранения летом от солнечных лучей, а зимой — от быстрого замерзания. Для обеспечения нормального процесса твердения бетона при температуре окружающего воздуха выше 15 °С его нужно выдерживать во влажном состоянии, систематически поливая: Бетоны на портландцементе…в течение 7 сут. То же, на глиноземистом цементе 3 сут., на прочих цементах 14 сут. При сухом и жарком климате сроки возрастают в 1,5 раза. Первые трое суток, когда активно идет процесс гидратации цемента, необходимо поливать бетон в дневное время через каждые 3 ч и один раз ночью, в последующие дни — не реже трех раз в сутки. Свежеуложенный бетон можно не поливать при температуре +3 °С. Поливку осуществляют струей воды с распылителем, шланги подсоединяют к трубопроводам временного водоснабжения. Для предотвращения вымывания частиц рекомендуется начинать поливку бетона только через 8... 10 ч после укладки. При укрытии поверхности бетона влагостойкими укрывными материалами перерыв между поливом можно увеличить в 1,5 раза. Уложенный бетон не должен подвергаться воздействию нагрузок и сотрясений. Движение людей и транспорта, а также работа со свежеуложенного бетона допускается лишь после достижения бетоном прочности более 1,5 МПа. Прочность бетона зависит от качества его составляющих, способа приготовления, транспортирования и укладки, условий твердения и ухода за бетоном. На строительной площадке необходимо иметь журнал бетонирования, в который регулярно заносят все сведения — начало бетонирования, класс бетона, температуру окружающего воздуха, температуру бетона, время полива его водой и др. Класс бетона будет отвечать заданному, если при испытании не менее трех образцов, выдерживаемых в одинаковых условиях, его прочность в этой серии не будет ниже 85% требуемой прочности. Необходимо отметить, что в условиях жаркого и сухого климата контроль выдерживания бетона осуществляет строительная лаборатория, которая дает необходимые рекомендации по режимам выдерживания бетона. Мероприятия по уходу за бетоном, порядок и сроки их проведения, контроль за их выполнением и сроки распалубки конструкций должны устанавливаться проектом производства работ.

Распалубливание конструкций

В комплексном технологическом процессе по возведению монолитных конструкций распалубливание (снятие опалубки) является одной из важных и трудоемких операций. Распалубливание конструкций должно выполняться осторожно, чтобы избежать повреждения бетона и обеспечить сохранность опалубки для последующего использования. Разборка опалубки — распалубливание бетонных и железобетонных конструкций производят после достижения бетоном необходимой прочности. Боковые элементы опалубки, не несущие нагрузку от массы бетона (боковые щиты фундаментов, балок и стен), а только от сил бокового распора, можно разбирать после того, как бетон отвердеет настолько, что его поверхность и кромки углов не будут подвергаться повреждению после распалубливания. При температуре 12... 18 °С такое положение наступает через 2...3 сут. Эти сроки можно устанавливать на месте в зависимости от вида и класса цемента и температурно-влажностных условий твердения бетона. Основные несущие элементы опалубки, воспринимающие давление уложенной бетонной массы, снимают только по достижении бетоном прочности, обеспечивающей сохранность конструкции. Опалубку несущих элементов конструкций можно снимать в следующие сроки: плиты пролетом до 2 м — при достижении 50%-й проектной прочности; плиты, своды, балки и прогоны пролетом от 2 до 6 м — 70%-й проектной прочности; несущие конструкции пролетом более 6м — 80%-й проектной прочности. Минимальная прочность бетона незагруженных монолитных конструкций при распалубливании вертикальных поверхностей из условия сохранения формы — 0,2...0,3 МПа. Удалению несущей опалубки должно предшествовать плавное и равномерное опускание (раскружаливание) поддерживающих конструкций — лесов или подмостей. Для этого опускают опорные домкраты или ослабляют парные клинья. Запрещается рубить или спиливать нагруженные стойки. Опоры, поддерживающие опалубку балок, прогонов, ригелей, опускают одновременно по всей длине элемента.

Опорные стойки, поддерживающие опалубку междуэтажных перекрытий и находящиеся непосредственно под этими перекрытиями, убирать не разрешается. Допускается частичное удаление стоек нижележащего перекрытия. Под всеми балками и прогонами нижележащего перекрытия пролетом 4 м и более рекомендуется оставлять несущие стойки (стойки безопасности) на расстоянии одна от другой не более 3 м. Опорные стойки остальных нижележащих перекрытий разрешается удалять полностью лишь при достижении бетоном проектной прочности. Особенно осторожно нужно распалубливать своды и арки. Перед раскружаливанием арок и сводов с затяжками обязательно затягивают натяжные муфты. Раскружаливать арки и своды начинают сверху от замка и ведут к опорным пятам. При снятии опалубки с фундаментов и стен сначала ослабляют и снимают стяжные стержни и муфты, удаляют другие крепежные элементы. Снимают схватки, угловые элементы, после этого можно приступать к отрыву от бетона отдельных щитов. При распалубливании колонн удаляют нижние рамки, у прогонов — обрамляющие бруски, снимают хомуты, в последнюю очередь боковые щиты. При распалубливании перекрытий из мелкощитовых элементов в первую очередь удаляют подкружальные доски и кружала. Работа должна выполняться с лесов или подмостей, должны быть предусмотрены меры безопасности для предотвращения падения опалубочных щитов (опалубочной панели) перекрытия. Крупнощитовую опалубку массивов, стен и фундаментов снимают кранами, щиты опалубки предварительно отрывают от забетонированной поверхности с помощью рычажных приспособлений. Перед повторным использованием элементы опалубки осматривают, очищают от остатков бетона, при необходимости ремонтируют и смазывают палубу. Распалубливание производят в определенной последовательности, устанавливаемой проектом производства работ. Распалубливание при конструкциях на обычных цементах начинают не ранее чем через 7... 14 сут в летних условиях. Сокращение сроков выдерживания бетона и более раннего распалубливания обычно достигают за счет применения быстротвердеющих цементов и мероприятий, ускоряющих распалубливание,— вибрирования, вибровакуумирования и термообработки.

12. Особенности технологии зимнего бетонирования «безобогревными» методами.